シリコンカーボンおよびシリコン酸化物材料の圧縮および導電率解析

リチウムイオン電池高エネルギー密度、長いサイクル寿命、環境保護などの利点により、ポータブル電子製品や電気自動車に徐々に広く使用されています。現在、負極として黒鉛材料を使用したリチウムイオン電池の容量は、電気自動車の長い電池寿命の要件を徐々に満たせなくなってきています。シリコンベースの材料は、大きな比容量、低放電プラットフォーム、および豊富なエネルギー貯蔵という利点により、最も可能性のある次世代リチウムイオン電池です。&注意 ;

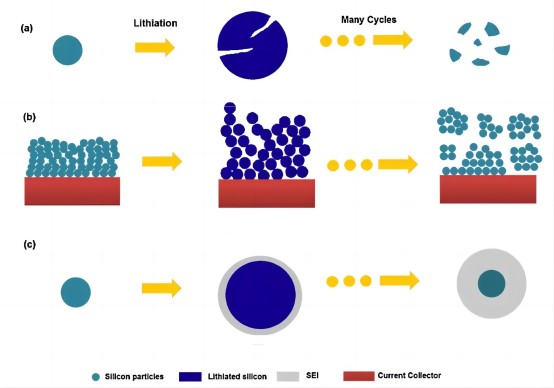

電池の負極材料。しかし、シリコンベースの材料の商業的応用は、独自の要因により大幅に制限されてきました。まず、リチウムの脱離のプロセスで大きな体積変化が発生し、粒子の粉砕、集電体からの活物質の分離、セイ フィルムの連続製造が行われ、最終的には電気化学的特性の低下につながります。図 1 はシリコンの故障メカニズムを示しています。さらに、シリコンベースの材料の導電率は比較的低く、シリコン内のリチウムの拡散速度は比較的遅いため、リチウムイオンと電子の輸送には役立ちません。元素シリコンの存在により、炭化ケイ素の体積膨張によりサイクル安定性が低下するという問題が生じます。&注意 ;

現在、主な解決策はナノメートル化と複合化です。実用化は主に、炭素材料をドーピングしたり、シリコン材料の構造末端を設計・変更することにより、導電性とリチウムイオン輸送を改善することです。セックス。&注意 ;この論文は、主に、異なるドーピング比を持つシリコン炭素材料と、異なる焼結プロセスを持つケイ素酸化物ベースの材料を、走査型電子顕微鏡、粉末導電率、圧縮密度などと組み合わせて組み合わせています。試験装置&注意 ;、形態、電子伝導性、圧縮密度、圧縮から。性能に関する材料の体系的なテストと分析。

図 1. シ 電極の故障メカニズム:

(a) 材料を粉砕する。(b) シ 電極全体の形態と体積変化。(c) セイ の継続的な成長¹

1. 試験方法

1.1 SiO 材料および シ /C 材料の SEM 形態試験。

1.2 PRCD3100 (IEST ) を使用して、材料の導電率、圧縮密度、圧縮性能をそれぞれテストします。&注意 ;

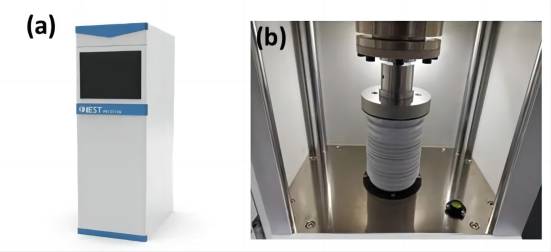

試験装置を図 2 に示します。試験パラメータ: 圧力範囲は 10 ~ 200MPa、間隔は 10MPa、圧力は 10 秒間維持されます。

図 2. (a) PRCD3100 の外観。(b) PRCD3100の構造

2. 試験結果

2.1 シリコンカーボン負極材料

新しい陽極材料の中でも、シリコン陽極は 4200mAh/g という超高い理論比容量を備え、研究者の大きな注目を集めています。シリコンアノードの場合、充放電プロセスに伴う膨大な体積膨張により、大きな機械的ストレスが発生します。、活物質が粉砕され、集電体との接触が失われ、その結果、電極の可逆容量が急速に減衰します。この実験では、シリコン含有量 3% (SiC -1)、6% (SiC -2)、10% (SiC -3) の 3 つのシリコン - カーボン ハイブリッド材料を使用して、電子伝導性、圧縮密度、および圧縮特性。

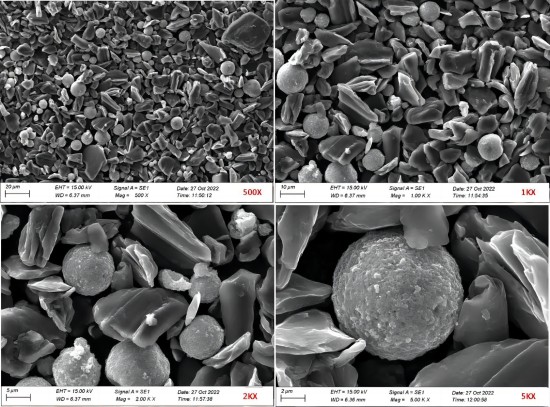

走査型電子顕微鏡と組み合わせて、3つの材料の形態試験における違いをそれぞれ比較しました。3 つの材料のシリコン含有量は高くなく、サンプル調製の違いが関係しているため、電子顕微鏡では明らかな違いは見られません。図 3 は、シリコン含有量 6% でのさまざまな倍率での SEM 形態画像を示しています。シリコン材料の形態はほとんど球形であり、粒子サイズは 5 ~ 10 μm です。シリコン粒子の膨張亀裂は、多くの場合、粒子のサイズに関連しています。一般に、μm サイズの大きなシリコン粒子の亀裂はより深刻ですが、特定の臨界値より小さいナノサイズの粒子では亀裂が少なくなります。

図 3. 同じシリコンとカーボンのハイブリッド材料の異なる倍率での SEM 画像

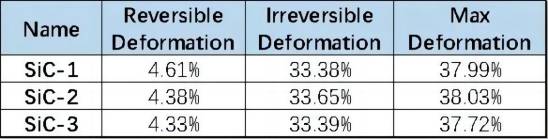

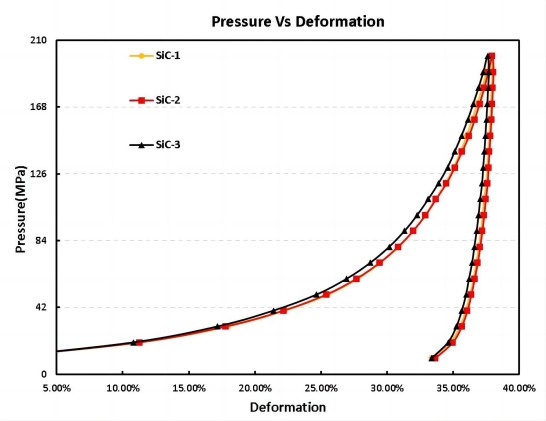

異なるシリコン含有量の混合材料の違いをさらに評価するために、この部品では、図 4 と表 1 に示すように、PRCD シリーズの粉末抵抗率と圧縮密度の二重機能装置を使用して、導電率、圧縮密度、圧縮性能を評価します。 3 つの材料をそれぞれ応力-ひずみ曲線と変形状況と比較すると、3 つの材料の弾性変形と塑性変形は、変形率の観点からはあまり違いがありません。これは、少量のシリコン球の添加により、カーボン素材全体の変形にはほとんど影響しません。

表 1. 3 つのシリコンとカーボンのハイブリッド材料の変形データの概要

図 4. 3 つのシリコンと炭素のハイブリッド材料の応力-ひずみ曲線

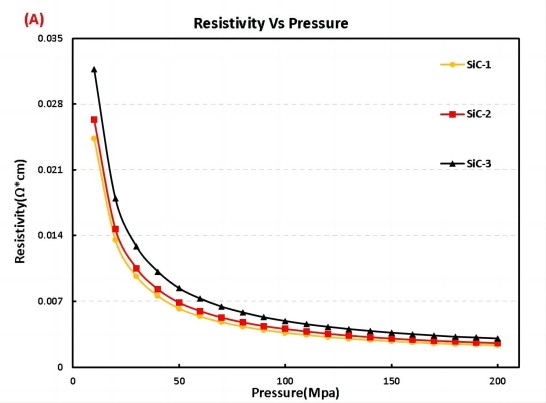

図 5 は、圧力の関数としての 3 つの材料の抵抗率と圧縮密度の測定結果を示しています。図(A)から、シリコンの割合が増加するにつれて、混合材料の導電性が徐々に低下することがわかります。これは主に、シリコン材料の導電性が低いため、その割合が増加するにつれて全体の性能が低下するためです。ハイブリッド素材が劣化してしまいます。3 つの材料の圧縮密度の測定結果 (B) については、シリコン材料の割合が増加するにつれて、圧縮密度が大幅に小さくなる傾向があることがわかります。これは主にシリコンの圧縮密度が高いためです。素材は比較的カーボン素材は比較的小さく、&注意 ;

したがって、シリコン炭素複合負極の磁極片の設計と準備では、導電剤の配合や磁極片の圧縮密度などの電極パラメータを最適化する必要があります。研究では、グラファイトアノードと比較して、シリコンカーボンアノードは圧縮密度を適切に低下させ、空隙率を増加させるため、シリコン粒子の体積膨張を緩衝し、亀裂の発生を抑制するのに有益であることが示されています。一方では、導電剤はゼロ次元導電剤を使用して活性粒子をコーティングし、コンパクトな短距離電子伝導ネットワークを形成します。一方、CNT などの一次元導電剤は長距離電子伝導ネットワークを形成するために使用されます。集電体から電極の厚さ全体までの伝導ネットワーク。

図 5. (A) と (B) は、それぞれ圧力による 3 つのシリコンと炭素の混合材料の抵抗率と圧縮密度の変化です。

2.2 シリカ系負極材料

元素シリコンと比較して、ケイ質酸化物ベースの複合材料は、最初のリチウム挿入プロセス中に反応して、その場で Li2O、Li4SiO4、および シ を生成します。このうち、Li2O と Li4SiO4 は電気化学的に不活性な成分であり、その後の電気化学反応には関与しません。元素Siは互いに均一に分散されており、充放電プロセス中の元素Siの体積膨張を大幅に緩和し、電極材料全体のサイクル安定性を向上させます。&注意 ;

しかし、ケイ質酸化物ベースの材料は、リチウムの脱離の過程で依然として膨張効果があり、容量の低下や導電性の低下の問題が発生します。変更されたアプリケーション。このパートでは、異なる焼結温度で表面に 0.1% の炭素をコーティングした 4 つの珪酸酸化物ベースの材料 SiO

-1、SiO

-2、SiO

-3、SiO

-4 を選択します (材料の焼結温度: SiO

-1 &それ

; SiO

-2 &それ

; SiO

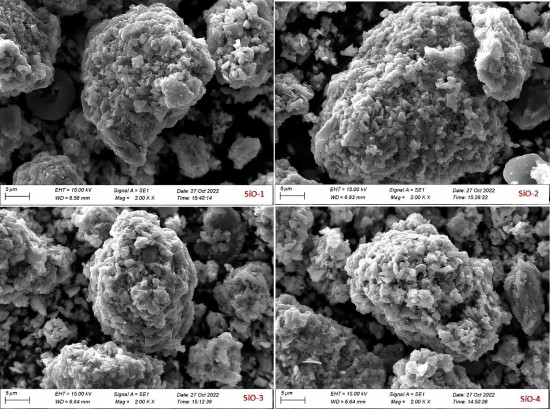

-3図 6 は、4 つの材料の形態試験における違いの比較を示しています。形態学の結果から、4 つの材料間に明らかな違いはありません。単体シリコン素材と比較すると、

図 6. 4 つの SiO ベース材料の SEM 形態

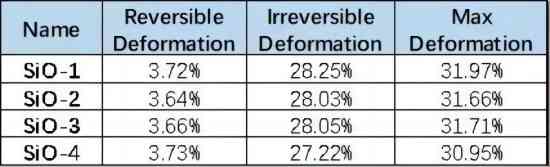

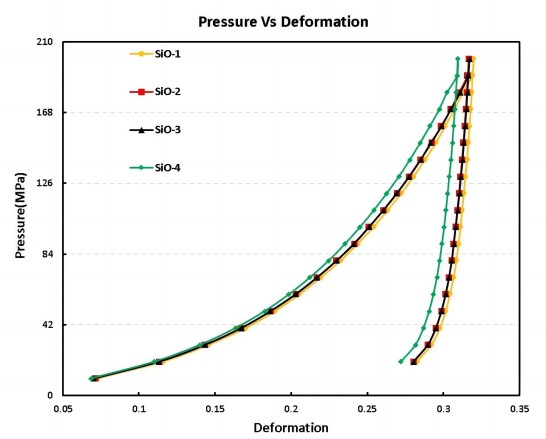

同様に、シリカ系材料についても圧縮特性の比較試験評価を実施した。図 7 および表 2 に示すように、4 つの材料の応力-ひずみ曲線と変形条件を比較します。変形率の観点から見ると、焼結温度の異なる 4 つの材料について、SiO -2 材料と SiO -3 材料の全体的な圧縮特性は次のようになります。その差は大きくありませんが、2 つの材料の最大変形量は、SiO -1 です。最も低い焼結温度のSiO-4と最も高い焼結温度のSiO-4は大きく異なります。予備的な判断としては、焼結温度が上昇すると、材料の全体的な密度が向上する可能性があります。、材料の圧縮抵抗が増加します。材料の塑性変形パラメータ、つまり不可逆変形を特徴付けるデータから、焼結温度が高い SiO -4 材料の塑性変形は最も小さく、材料応力の作用下での弾性変形と可逆変形はほとんどありません。データとの全体的な違い。しかし、実際の粉末粒子の圧縮プロセスでは、複数の重力が同時に作用し、応力も包括的な変化のプロセスであり、他の試験方法と組み合わせてさらに分析することができます。一方、材料応力の作用下での弾性変形と可逆変形には、データとの全体的な差異はほとんどありません。しかし、実際の粉末粒子の圧縮プロセスでは、複数の重力が同時に作用し、応力も包括的な変化のプロセスであり、他の試験方法と組み合わせてさらに分析することができます。一方、材料応力の作用下での弾性変形と可逆変形には、データとの全体的な差異はほとんどありません。しかし、実際の粉末粒子の圧縮プロセスでは、複数の重力が同時に作用し、応力も包括的な変化のプロセスであり、他の試験方法と組み合わせてさらに分析することができます。

表 2. 4 つの SiO2 ベース材料の変形データの概要

図 7. 4 つの SiO2 ベース材料の応力-ひずみ曲線

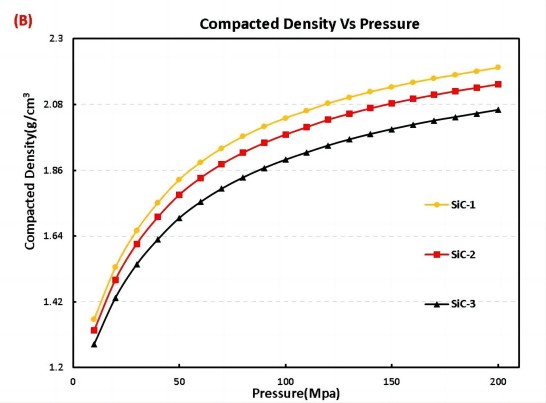

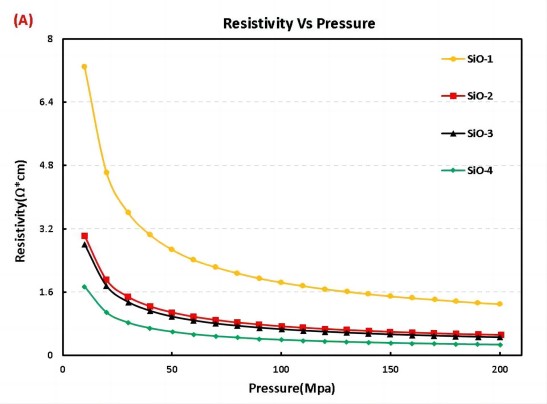

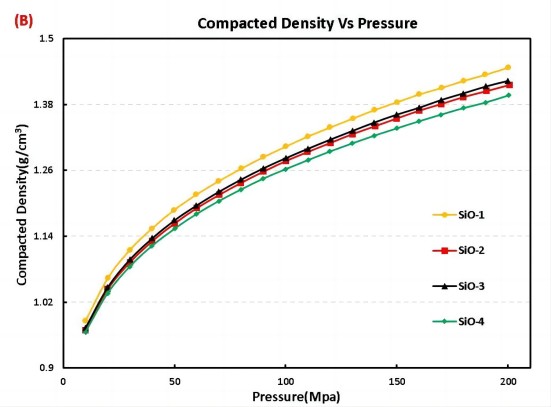

図 8 は、圧力の関数としての 4 つのケイ質酸化物ベースの材料の抵抗率と圧縮密度の測定結果を示しています。図 (A) から、4 つの材料の抵抗率は SiO -1 &それ ; SiO -2 &それ ; SiO -3 &それ ; SiO -4 であることがわかります。つまり、焼結温度が上昇すると、材料の導電率はこれは、焼結温度の上昇に伴って材料全体のコーティングが改善され、それによって導電性が向上するためと考えられます。図(B)は、圧力に対する4つの材料の圧縮密度の変化曲線を示しています。図から、圧力が小さい場合、圧縮密度の全体的な差は大きくないことが明確にわかります。圧縮密度の差は圧力の増加とともに徐々に減少します。ただし、全体的な差は 0.05g/cm3 未満です。

結論として、表面コーティングされた炭素材料は、以下の理由により電気化学的性能を向上させます。(1) 炭素層が弾性シェルを提供し、合金化/脱合金中の体積変化を低減します。(2) 活物質と電解質の副反応の間の相互作用を軽減します。(3) 炭素層は多数のリチウムイオンおよび電子輸送チャネルを提供し、それによってシリコン酸素材料の適用性が向上します。

図 8. (A) と (B) は、それぞれ圧力の関数としての 4 つのケイ質酸化物ベースの材料の抵抗率と圧縮密度です。

3. 結論

この論文は、PRCD3100を使用してシリコンベースの材料の導電率、圧縮密度、圧縮特性をテストし、異なる混合比および異なる改質プロセス条件下での材料の差異分析を評価し、材料改質および差異の分析と評価のための新しいアイデアを提供します。 。方向。

4. 参考文献

1. 呉 H、崔 、Y. 高エネルギーリチウムイオン電池用のナノ構造 シ アノードの設計。ナノ 今日 、7、414-429、(2012)。

2. ゲルフィ

A、ホビントン

P、シャレスト

P、他。高エネルギーリチウムイオン電池用のナノ構造カーボンコーティングされた シ

および SiOx

アノード。2011年。

3. リンニン。リチウムイオン電池用のシリコンベースのアノード材料の調製と電気化学的性能 [D]。中国科学技術大学、2016 年。