粉末圧縮密度測定に影響を与える要因の分析 - プレス法

リチウムイオン電池産業は現在、国家経済の発展に影響を与える重要な方向性の一つです。リチウムイオン電池の設計および研究プロセスにおいて、圧縮密度は電池の性能に影響を与える重要な指標の 1 つです。圧縮密度のレベルは、主要な主材料である正極および負極の粉末の粒径と分布に密接に関係しており、容量、電池の内部抵抗、および電池寿命にも密接に関係しています。圧縮密度の研究には、電極密度と粉末密度の 2 つの方向が含まれます。成形密度の評価には、従来の電極密度を評価する方法があり、バッチスラリー→塗布ロールプレス→焼成→秤量→厚さ測定→計算という工程を経て試験する必要がありました。

この電極密度評価方法および方法の全体の検出サイクルは長く、検出効率は低く、また、磁極片の製造プロセスは人体および環境に一定の害を引き起こす。従来の方法と比較して、より多くの研究者が効率的で安全な正極および負極粉末の直接圧縮密度測定方法を選択して、それを達成するでしょう。内径が固定された丸型を使用し、安定かつ効率的な加圧機構と組み合わせて粉末材料を圧縮し、高精度厚さ測定装置を用いて材料の厚さを測定することで、安定かつ効率的な厚さ測定を実現します。圧縮された密度。

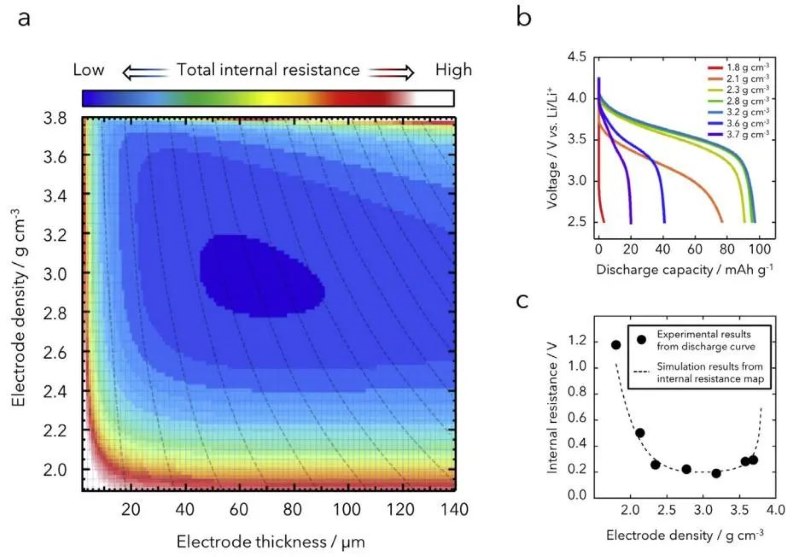

図 1. 電極密度、内部抵抗、電池容量の関係の模式図

現在のリチウムイオン電池の設計および製造プロセスにおける粉末圧縮密度の評価は、多くの材料工場や OEM が重視する指標となっており、粉末圧縮密度の安定性は特に重要であり、粉末圧縮密度の測定は実際に行われています。錠剤化後の総体積に対する錠剤の総質量の比率。実際の測定プロセスでは、人手、機械、材料、方法、環境はすべて測定に影響を与える重要な指標です。この論文では、主に異なる圧力方法での圧縮密度測定を組み合わせて、測定方法の違いが測定に及ぼす影響を評価します。試験結果。

1. 試験方法とパラメータ

1.1 NCM、LFP、グラファイトの3つの材料をそれぞれ選択し、一点実験、圧力変化実験、圧力解放実験の3つの方法で比較試験を行います。

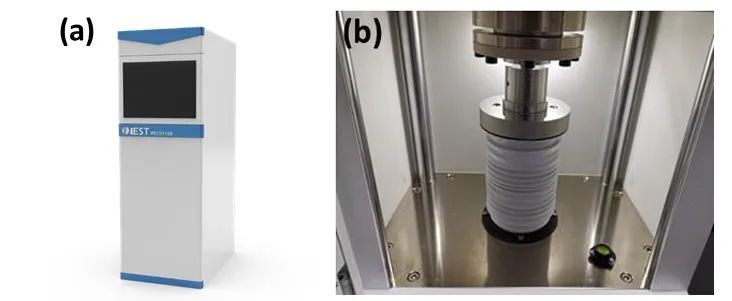

1.2 PRCD3100 (IEST) を使用して材料の圧縮密度を試験します。試験装置を図 2 に示します。試験パラメータ: 一点試験: それぞれ 50MPa、100MPa、150MPa、200MPa の一点試験、圧力を 10 秒間保持; 可変圧力実験:圧力範囲10~200MPa、間隔10MPa、保持圧力10秒。圧力解放実験: 10-200MPa、間隔 10MPa、圧力を 3MPa まで解放し、圧力を 10 秒間保持します。

図 2. (a) PRCD3100 の外観。(b) PRCD3100の構造

2. 結果の分析

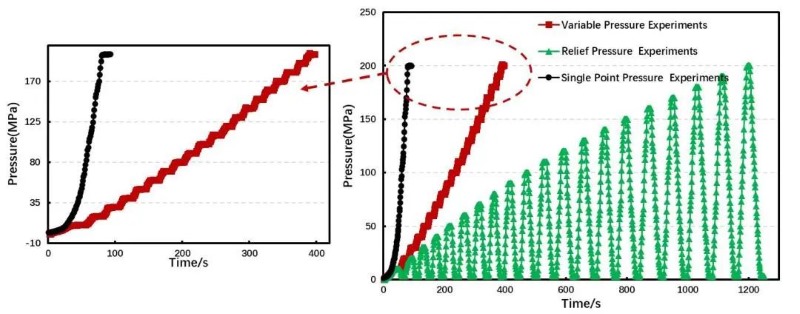

リチウムイオン電池の研究においては、粉末材料の圧縮密度のモニタリングが材料評価の重要な指標として利用されており、材料改質の研究開発や材料の製造バッチなど様々な面で注目されています。差異安定性評価、および入荷材料のモニタリング。実測における安定性が広く注目されています。この実験は主に、一点加圧、圧力変化、圧力解放の 3 つの試験モードを比較することにより、圧縮密度の決定に及ぼす加圧方法の影響を評価します。図3は、異なる加圧方法で200MPaまで加圧したときの圧力変化の模式図です。一点加圧実験では、サンプルを 200MPa まで直接加圧し、10 秒間安定に保ち、10 秒の結果を分析に使用します。可変圧力実験は、ソフトウェアターミナルを通じて10〜200MPaの試験パラメータを設定し、圧力を10秒間保持し、結果分析のために各圧力点で圧力を10秒間保持したデータを取得します。圧力リリーフ実験は、ソフトウェア側で10~200MPaを設定し、圧力を3MPaまで解放し、圧力を10秒間保持し、各圧力点に対応する圧力リリーフ圧力の10秒までのデータを取得し、結果を分析します。図に示すように、異なるプレス方法では、サンプルのプレスプロセスと時間に明らかな違いがあります。

図 3. さまざまな圧力法における最大 200MPa までの圧力変化の概略図。

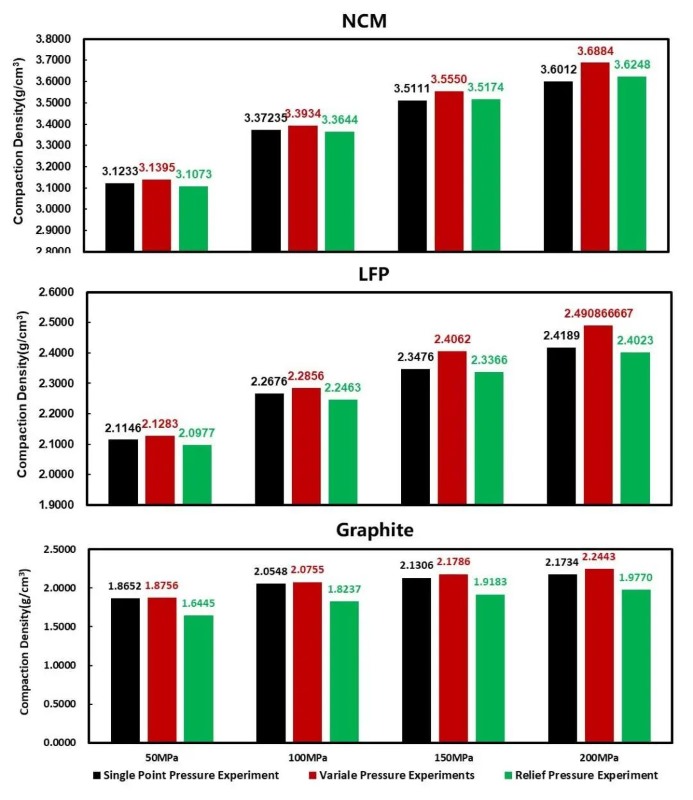

図4は、NCM、LFP、グラファイトの異なる圧力法による50MPa、100MPa、150MPa、200MPaの4圧力点における圧縮密度試験結果の比較表です。各圧力点での圧縮密度、可変圧力圧縮密度、圧力解放圧縮密度は、主に加圧方法の違いによるものです。図3から、加圧方法の違いにより、実際の測定工程における粉体材料の加圧モードや加圧時間には明らかな違いがあり、粉体加圧工程は非常に複雑であることがわかります。加圧の初期段階では、粉末間の空隙率が比較的大きな割合を占めます。圧迫が進むと、粉末粒子は再配列して滑り、最終的に比較的高密度の集積状態を形成し、粒子間の空隙率が減少します。圧力が増加し続けると、粉末粒子自体が弾性変形し、粒子間の空隙率はあまり変化しませんが、細孔サイズは減少します。圧力がさらに上昇すると、一部の粉末は不可逆的な塑性変形を起こし、細孔サイズがさらに小さくなります。同時に、一部の脆いシステムも壊れる可能性があり、細孔サイズはさらに大幅に減少します。粒子間の空隙率はあまり変化しませんが、細孔サイズは減少します。圧力がさらに上昇すると、一部の粉末は不可逆的な塑性変形を起こし、細孔サイズがさらに小さくなります。同時に、一部の脆いシステムも壊れる可能性があり、細孔サイズはさらに大幅に減少します。粒子間の空隙率はあまり変化しませんが、細孔サイズは減少します。圧力がさらに上昇すると、一部の粉末は不可逆的な塑性変形を起こし、細孔サイズがさらに小さくなります。同時に、一部の脆いシステムも壊れる可能性があり、細孔サイズはさらに大幅に減少します。[2]。

一点加圧と可変圧力の試験結果を比較すると、低圧力では差がほとんどなく、圧力が上昇するにつれて徐々に差が現れてきます。その主な理由は、2 つの加圧方法による粉体力の変化に違いがあるためです。サムスンは、ポールピースを圧延する際に 2 段階のプレスプロセスを使用することを研究しました。最初の軟圧延プロセスにより、グラファイトが押圧力に対して垂直にスムーズに再配向され、それによってグラファイト内の応力と機械的損傷が軽減され、電極全体の均一な細孔分布が促進されます。電極の目標密度は、その後の二次圧延によって調整されます。2 段階の圧延プロセスで作成された電極は、スプリングバックと膨張挙動が大幅に減少しました。したがって、[3]。

除荷時の圧縮密度を比較した結果は、他の 2 つの加圧法に比べて明らかに小さくなっています。これは主に、粉体加圧プロセスが弾性変形と塑性変形という二重の要因によって制限されるためです。粉体端にかかる大きな圧力が小さな圧力に変換されると、粉体自体の弾性変形が小さな圧力に打ち勝ち反発し、粉錠剤の厚みにも明らかな変化が生じ、粉体の厚みに差が生じます。結果。実際の圧縮密度の試験および評価プロセスにおいて、各研究室がサンプルの性能結果をベンチマークする必要がある場合、まず試験プロセスにおける加圧方法の違いを明確にする必要があります。

図 4. 異なる圧力法における NCM、LFP、グラファイトの圧縮密度試験結果の比較

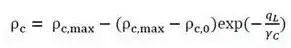

粉末の圧縮試験により電極の圧縮性能を予測できるため、電極の圧延プロセスを知ることができます。ドイツのブラウンシュヴァイク工科大学の研究者は、圧延プロセスモデルを確立し、コーティング密度ρとの関係を明らかにしました。cと圧縮荷重qL [5]。

その中で、ρc、最大とγc実験データをフィッティングすることによって得ることができ、これらのデータはそれぞれ、コーティングによって達成できるコーティングの最大圧縮密度および圧縮抵抗を表す。これらのフィッティング パラメータは、粉末圧縮実験を通じて取得できます。たとえば、最大圧縮密度 ρc、最大コーティングによって達成できる限界値は、変圧試験実験において基本的に粉末圧縮密度が増加しない限界値です。圧縮抵抗γc一連の異なる圧力下での圧縮密度の結果を式でフィッティングすることによっても取得できます。このようにして、特定の粉末について、圧縮密度プロセスモデルを得ることができ、電極転動試験を知ることができる。

3. まとめ

現在のリチウム電池業界では、圧縮密度の安定的かつ効果的な評価が焦点となっていますが、業界内のさまざまな研究所の評価方法にはまだ多くの違いがあり、実際の評価と比較のプロセスでは、さまざまな評価を行う必要があります。結果の合理性と有効性を確保するために、テスト原理、方法の違い、影響要因などの多面から系統的に分析します。この論文は、主に、異なる圧縮方法での圧縮密度測定結果の違いを組み合わせて、圧縮方法が圧縮密度測定に及ぼす影響を明らかにし、圧縮方法が圧縮密度測定の影響の重要な指標であることを明らかにしています。 。

4. 参考文献

【1】BKKA、として、アン 他 高性能リチウムイオン電池とキャパシタ用の対称セルを使用して電極の厚さと密度を最適化するための内部抵抗マッピングの準備[J]。ジャーナル オブ パワー ソース、2018、396:207 - 212。

【2】楊少彬、梁正。リチウムイオン電池の製造プロセス原理と応用。

【3】アノードの微細構造工学によるリチウムイオン電池の膨張挙動の改善。工業工学化学ジャーナル 71 (2019) 270-276。

【4】梁華美、曽勇、黄世建、他 リチウム電池正極材料の圧縮密度試験条件に関する研究[J]。広東化学工業、2021、48(19):3。

【5】マイヤー C、ボックホルト H、ハーゼルリーダー W、他。リチウムイオン電池用電極の圧縮のためのカレンダー加工プロセスの特性評価[J]。材料加工技術ジャーナル.2017