バッテリーの圧縮性能とSOC、SOHとの相関を調査

電気自動車の急速な発展に伴い、道路上の電気自動車の割合も増加しています。人々に利便性を提供する一方で、必然的に多くの安全上の危険も伴います。中でも自動車の衝突事故は安全上特に注力すべき課題です。リチウムイオン電池は電気自動車用のエネルギー貯蔵装置であり、膨大な量のエネルギーを貯蔵します。リチウムイオンバッテリーは車のシャーシ上の変形しにくい位置に取り付けられていますが、一度衝撃を受けるとバッテリーが損傷し、ショート故障を引き起こし、最終的には火災や事故につながる可能性が非常に高くなります。爆発は人々の生命と財産の安全に大きな脅威をもたらします。したがって、リチウムイオン電池の機械的特性を明確かつ正確に理解し、体系的に研究する必要があります。

リチウムイオン電池の機械的性能試験は、そのさまざまな機械的特性を研究するための重要な手段であり、研究内容は通常、主にミクロスケール、メゾスコピックスケール、マクロ単一スケール、マクロシステムスケールの階層的なルートを組み合わせた複数のスケールで実現されます。 。図 1 は、リチウムイオン電池の複数のスケールの概略図です。各スケールは比較的独立しており、直接的な影響を受けます。リチウムイオン電池セルの観点から見ると、それは主に、カソードおよびアノードシート、隔膜、電解質、アルミニウムプラスチックフィルムまたはスチールシェルで構成される密封された複合体です。各コンポーネントには異なる機械的特性があり、充放電サイクルや経年劣化により、内部コンポーネントの状態は常に変化します。この論文では、IESTのその場膨潤解析システムは、単電池のSOCとSOHのパラメータを関連付けることによって電池の圧力と厚さの変形を監視するために使用され、電池の圧縮性能の相関評価は、電池の圧縮性能の研究に実行可能な方法を提供します。さまざまな状態のリチウムイオン電池の機械的特性。この方法で実測された圧縮性能指数は、電池シミュレーションの有効な理論裏付けデータとしても利用できます。

1. 実験装置及び試験方法

1.1 実験装置

の-現場 膨潤分析装置、モデル SWE2110 (IEST)、以下の図に示すように:

図2. SWE2110装置の外観

1.2 テスト情報とプロセス

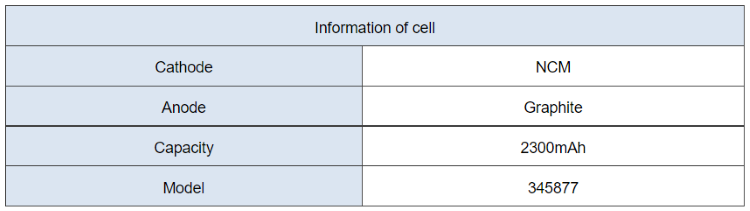

1.2.1 バッテリ情報を表 1 に示します。

表 1. テストバッテリーの情報

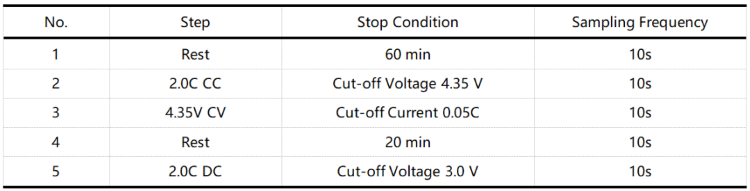

1.2.2 充放電プロセス

1.2.3 実験プロセス: Bバッテリー圧縮弾性率テスト:テストするバッテリーをSWE2110の対応するチャンネルに置き、MISSソフトウェアを開き、圧力制御プロセス、サンプリング周波数、充放電プロセスなどを設定すると、ソフトウェアは自動的にバッテリーの厚さ、厚さの変化、温度、電流、電圧、容量などのデータをテストします。

2. 実験結果と分析

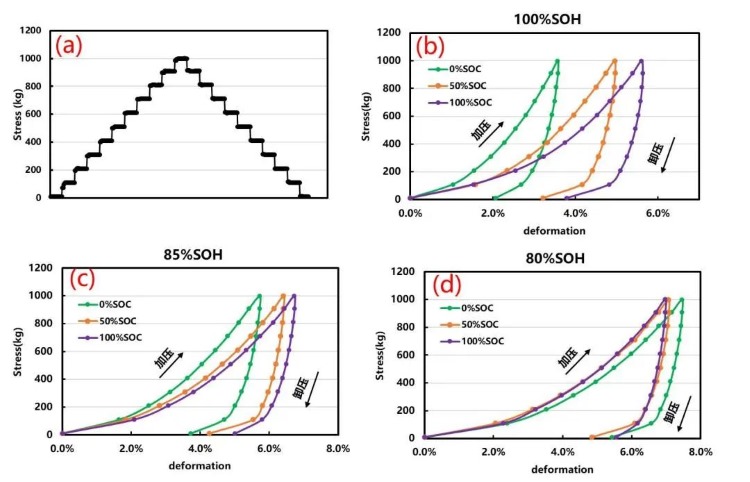

の-現場 膨潤測定装置(SWE2110)は、圧縮試験(定常状態)モードをオンにし、図 3(a)に示すように圧力調整方法を設定します。初期圧力は 10kg、加圧ステップは 100kg、各圧力は1000kgまで10秒間維持し、その後圧力を解放します。圧力解放ステップは100kgで、実験が10kgで完了するまで各圧力を10秒間維持します。3 つの新しいバッテリーを選択し、さまざまな SOC 状態 (0%、50%、100%) を調整し、図 3(a) に従って圧力を調整して、3 つのバッテリーに対して定常状態の圧縮実験を実行します。結果を図 3(b) に示します。加圧段階では、圧力が増加し続けると、バッテリーの厚さが継続的に圧縮されました。減圧段階では圧力が低下し続けるため、バッテリーの厚さは引き続き回復しました。同時に、バッテリーの圧縮度は状態によって異なることがわかりました。

SOC が増加すると、バッテリーは圧縮されやすくなります。これは、異なるリチウムインターカレーション状態における正極活物質と負極活物質の性能の不一致と不均一性に関連している可能性があります。バッテリー電極の内部も SOC が異なると変化します。たとえば、グラファイト電極の場合、さまざまな量のリチウムを埋め込むと、グラファイト格子は c 軸に沿って 10% 膨張し、グラファイトは集電体と平行に配置されることが多いため、グラファイト電極は主に厚さが伸縮します。方向。この体積変化により、(脱)リチウム化中に微細な粒子と細孔がわずかに変形して相互に再配列され、イオンと電子の輸送に影響を及ぼし、その結果、厚さ方向にSOCの不均一性と体積変化が発生します。そして上部電極さえも収縮し、下部電極は電極表面上で膨張します。さらに、リチウムインターカレーション量が異なると、グラファイトおよびLCO材料の弾性率、ポアソン比、密度が変化し、その結果、機械的特性が異なります。

同時に、バッテリーは高速で充電および放電されます。初期容量に基づいて、バッテリー容量が初期容量の 85% に低下すると、バッテリーの健全性ステータスは 85% ソー に設定されます。同様に、容量が 80% の場合、バッテリーの健全性ステータスは 80% ソー になります。図3(b)(c)(d)を比較すると、異なるSOH条件下では、異なるSOCバッテリーの圧縮度が異なることがわかります。これは、バッテリーの圧縮弾性率が SOC だけでなく、バッテリーの ソー 状態にも関係していることを示しています。そして、バッテリーの経年劣化(この実験では、充放電の経年変化率が増加)に伴って、SOC の影響因子は徐々に弱まる傾向があります。周期的な老化中、バッテリーの性能はさまざまな機械的および化学的プロセスにより低下し続けます。バッテリーセルの劣化メカニズムには、集電体の腐食、活物質の形態変化、電解質の分解、固体電解質界面 (セイ) 層の形成、および材料の溶解が含まれます。さらに、バッテリーへの機械的損傷も、このインターカレーションプロセスなどの化学的劣化を促進する可能性があります。このプロセスでは、体積変化により粒子内部にかなりの応力が誘発され、活物質の粉砕や亀裂、破損などの機械的故障が発生します。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。活物質の形態変化、電解質の分解、固体電解質界面(セイ)層の形成、材料の溶解など。さらに、バッテリーへの機械的損傷も、このインターカレーションプロセスなどの化学的劣化を促進する可能性があります。このプロセスでは、体積変化により粒子内部にかなりの応力が誘発され、活物質の粉砕や亀裂、破損などの機械的故障が発生します。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。活物質の形態変化、電解質の分解、固体電解質界面(セイ)層の形成、材料の溶解など。さらに、バッテリーへの機械的損傷も、このインターカレーションプロセスなどの化学的劣化を促進する可能性があります。このプロセスでは、体積変化により粒子内部にかなりの応力が誘発され、活物質の粉砕や亀裂、破損などの機械的故障が発生します。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。このインターカレーションプロセスのように、バッテリーへの機械的損傷も化学劣化を加速する可能性があります。このプロセスでは、体積変化により粒子内部にかなりの応力が誘発され、活物質の粉砕や亀裂、破損などの機械的故障が発生します。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。このインターカレーションプロセスのように、バッテリーへの機械的損傷も化学劣化を加速する可能性があります。このプロセスでは、体積変化により粒子内部にかなりの応力が誘発され、活物質の粉砕や亀裂、破損などの機械的故障が発生します。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。これらの亀裂により粒子上に新しい表面が形成され、その後電解液にさらされ、追加の セイ 層の形成と容量の低下につながります。これらの減衰条件は、電極の膨張および収縮のプロセスにも影響を与えます。

図 3. (a) 圧力調整モード (b) (c) (d) 異なる ソー の下でのバッテリーの圧縮弾性率曲線

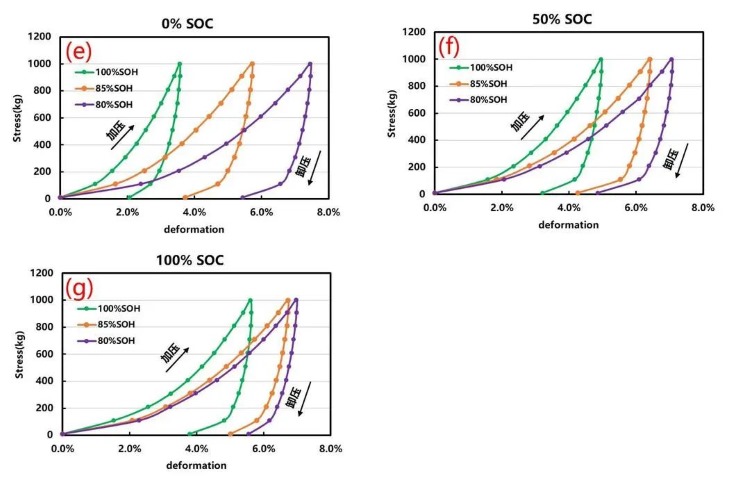

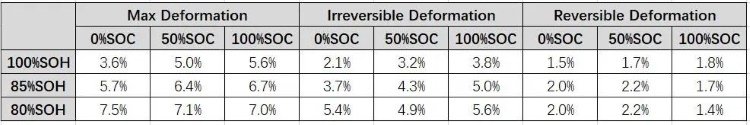

さらに、同じSOC状態の下で、異なるSOHの下でのバッテリ圧縮性能を比較する。バッテリーの圧縮弾性率と ソー の関係を図 4 に示します。表 2 に示すように、ソー が減少すると、最大変形が増加し、圧縮弾性率が減少し、不可逆変形も増加します。これは、連続的な変形に関連している可能性があります。バッテリーが高速で劣化すると、正負の活物質の急速なリチウム化/脱リチウム化が起こり、活物質の構造変化、断片化、溶解が引き起こされるだけでなく、さまざまな副反応も伴い、SEIの原因となります。膜の成長、負極のリチウムの堆積、およびバッテリーガスの生成。

活物質の断片化、セイ 膜の成長、およびリチウムの析出により、電池の不可逆変形が増加します。また、セイ 膜とリチウム樹枝状結晶の圧縮弾性率は、カソードおよびアノードの圧縮弾性率よりもはるかに小さいため、充電後の電池の最大圧縮変形は大きくなります。老化が著しく進みます。さらに、副反応ガスの生成により、カソードシートとアノードシートの密着性も変化し、電池の圧縮性能に影響を与えます。つまり、バッテリーの圧縮弾性率はバッテリーのSOHと密接に関係しています。

図 4. バッテリーの不可逆的な厚さの変化曲線

表 2. バッテリーの圧縮性能の概要

3. まとめ

本論文では,IESTのその場膨潤分析装置(スウェーデン)を使用して,三元/黒鉛系電池の圧縮性能とSOCおよびSOHとの相関を分析した。実験によれば、バッテリーの圧縮性能は静的ではなく、SOC や ソー などの要因によって変化します。対応する相関関係により、関連技術者にとってより信頼性の高い製品を設計し、シミュレーション技術者により多くの実データを提供し、シミュレーション効果を向上させることができます。