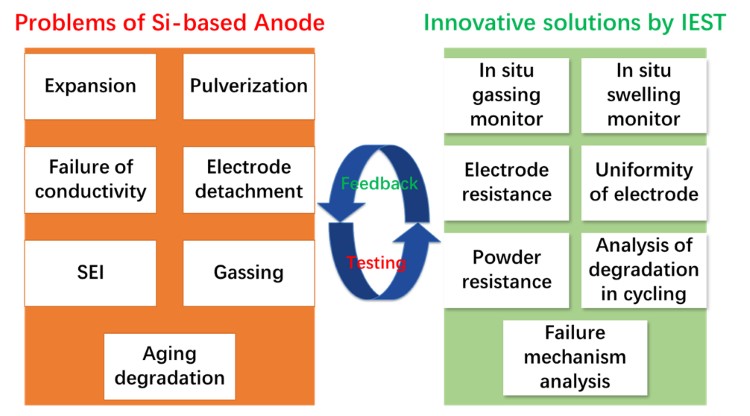

業界の問題点とシリコンベースのアノードの対応ソリューション

新エネルギー産業の活発な発展に伴い、リチウムイオン電池はより高いエネルギー密度とより長いサイクル寿命の方向に徐々に発展しています。既存の黒鉛の理論グラム容量アノードわずか 372mAh/g ですが、これでは将来のバッテリーのエネルギー密度の需要を満たすことができなくなります。シリコンベースのアノードは、その高い理論グラム容量、豊富な含有量、および適切なリチウム挿入電位により、グラファイトに代わる次世代のリチウム電池のアノード材料となりつつあります。ただしシリコン系アノードまた、大規模な商業化を制限する問題点も抱えています。この記事では、シリコンベースのアノード材料の製造と使用における業界の問題点と、IEST が提供できる対応するソリューションを要約します。

1. 大容量拡張

シリコンのリチウム貯蔵メカニズムアノード合金化されたリチウム貯蔵です。ようではないグラファイトのリチウムインターカレーション、シリコン粒子は、合金化/脱合金プロセス中に大きな体積の膨張と収縮を引き起こします。シリコンとリチウムがLiを形成するとき15と4段階に応じて、対応する最大体積拡張は 300% に達する可能性があります[1]; 酸素原子の追加により、シリコン - 酸素の膨張率アノード120% まで減らすことができますが、それでもグラファイトの 10% ~ 12% よりもはるかに大きいです。アノード。体積の大幅な膨張によりシリコン材料の粒子が粉砕され、シリコン粒子と導電剤との電気的接触が悪化します。第二に、SEIフィルムの継続的な破壊と再生につながります。このプロセスでは活性リチウムと電解液が大量に消費されるため、バッテリーの容量低下と劣化が促進されます。

カーボンによるナノコーティングコーティングされたシリコン陽極の膨張を解決する効果的な方法の 1 つです。研究によると、シリコン粒子が 150nm 未満に縮小される限り、膨張率は 300% から約 30% に大幅に低下し、その後、外層がカーボンでコーティングされ、バッファ層として機能することがわかります。これにより、シリコンカーボンの体積膨張がさらに減少します。アノード一般にシリコンカーボン材料は化学気相成長法、高エネルギーボールミリング法、パルスレーザー蒸着法などの方法で作製でき、主なコーティング構造は以下の4種類に分けられます。 (1) カーボンシェルを表面に直接巻き付ける。もちむすびに似たナノシリコン粒子。(2)ナノシリコン粒子を卵のように包み込みながら空間の層を残す。(3) 2 枚の炭素材料を使用してナノシリコン粒子を固定し、ハンバーガーに似た構造を作成します。(4) スイカと同様に、スイカの種はナノシリコン粒子であり、スイカの果肉はルースグラファイトであり、スイカの皮は炭素の堆積である。

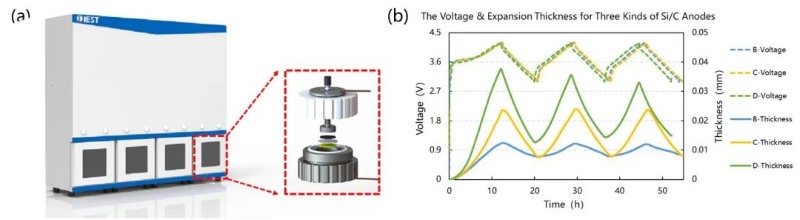

多孔質設計は、シリコンカーボンの体積膨張を効果的に低減する手段の 1 つでもあります。アノード、シリコンカーボンの体積膨張のために細孔を確保します。アノード粒子や電極全体に明らかな構造変化が生じないようにします。空隙を作る方法としては、一般的に次のような方法が挙げられます。 (1) 中空の シ/C コアシェル構造材料の調製。(2)卵黄殻構造Si/C複合材料の作製。(3) シリコンスポンジ構造などの準備 研究開発担当者が特殊な構造設計を備えたシリコンベースの材料の拡張を迅速に比較および評価できるようにするために、IEST はシリコンベースの材料の拡張も開始しました。アノード拡張現場高速スクリーニングシステム (RSS1400、IEST)。この装置は、モデルバックルを使用して、ポールピースレベルでその場膨張試験を実施します。これにより、操作が簡単であるだけでなく、試験コストが大幅に節約され、数十からのシリコンベース材料の膨張評価サイクルが短縮されます。数日から 1 ~ 2 日。RSS1400 の物理的な図を図 1(a) に示し、異なる構造設計のシリコンカーボン材料の膨張比較結果を図 1(b) に示します。

図 1. (a) シリコンベースのアノード拡張その場高速スクリーニング システム (RSS1400、IEST)。(b) 3 つの異なる構造設計によるシリコンカーボン材料の膨張の比較。

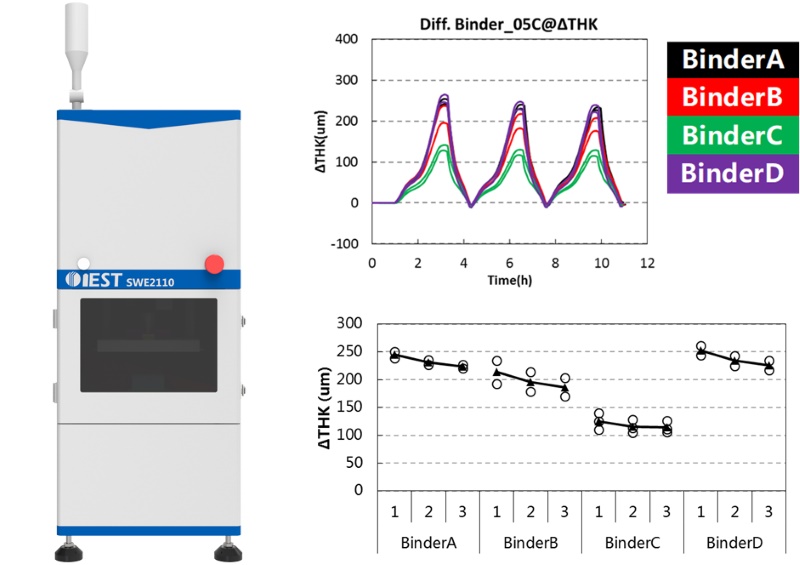

適切なバインダーを使用すると、シリコン粒子の膨張を制限し、粒子の粉砕を効果的に抑制できます。向上シリコンベースの材料のサイクル安定性。従来の PVDF は、シリコンベースのアノード材料との接続に弱いファンデルワールス力のみに依存しており、シリコン粒子の急激な体積変化に適応できません [2]。現在、シリコン系バインダーはアノードさらに研究されている材料は、CMC や PAA などの水ベースのバインダーです。中でもSBR/CMCは粘弾性と分散性に優れており、黒鉛の大量生産に広く使用されています。アノード、PAAの分子構造は単純で合成が容易であり、S.[3] はまた、PAA がシリコン粒子の表面に セイ 膜と同様のコーティング層を形成し、それによって電解質の分解を効果的に抑制できるため、CMC よりもシリコンベースの材料に適していることも発見しました。また、IESTは、独自に開発したその場膨張解析システム(SWE2110、IEST)を使用して、4つの異なるバインダーで作られたシリコン炭素電池のその場膨張解析を実施し、4つのバインダーの膨張抑制効果を効果的に定量的に評価することができます。その結果を図 2 に示します。さらに、アルギン酸ナトリウム、カルボキシメチルキトサン、ポリアクリロニトリルなどの他のバインダーもシリコンベースのアノード材料に使用できます。by SWE2110を使用します。

図 2. 現場膨張解析システム (SWE2110、IEST) と 4 つの異なるバインダーの作用下でのシリコンカーボンアノードの膨張厚さの比較

2. ホモジネート中のガス生成の問題

表面改質や元素ドーピングなどの方法はシリコンベースの膨張を効果的に抑制できますが、アノードこれらの改善プロセスには、多くの場合、不安定な要因が伴います。たとえば、表面のアルカリ性や不完全なコーティングにより、ナノシリコンが露出し、パルプ化中に水酸化物イオンと反応してガスが発生します。さらに、酸化ケイ素のマグネシウム前処理またはリチウム化前処理は、酸化ケイ素の最初の効果を向上させることができますが、同時に、酸化ケイ素のホモジネートコーティングプロセスに、ホモジネートからのガス発生、塗装抜け等

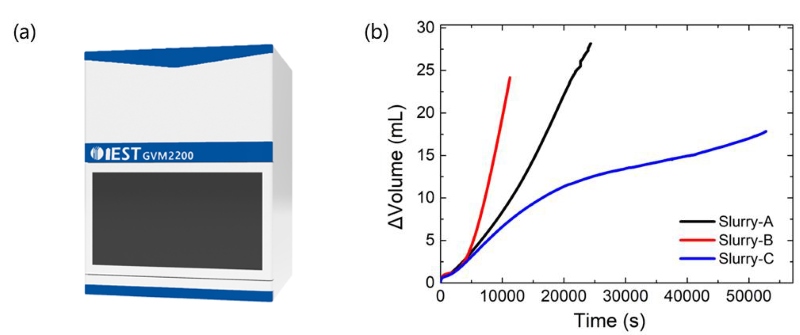

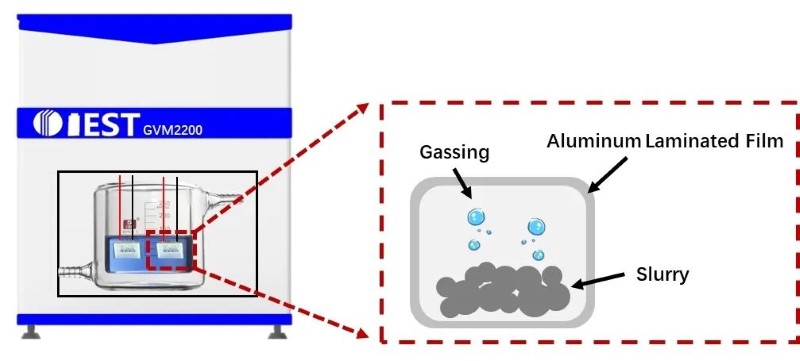

IEST 現場ガス生成量モニター (GVM2200、IEST) は、シリコンベースのアノード スラリーのガス生成挙動をリアルタイムかつ定量的に監視できます (図 3(a) を参照)。ガス生成の小さな変化を効果的に監視できる高精度センサー(最大 1μL の分解能)が装備されており、研究開発担当者がスラリーガス生成のメカニズムを明らかにし、効果的な抑制策を策定するのに役立ちます。図 3(b) は、水性溶媒中で均質化したときの 3 つの異なる SiC スラリーの均質化時間に伴うガス生成の変化を示しています。傾きの観点から見ると、スラリー B が最も早くガスを生成しました。ガス発生の観点から見ると、スラリー A が最も多くのガスを発生しました。

図 3. (a) 現場ガス生成量モニター (GVM2200、IEST) の物理的な画像。(b) 水性溶媒中で均質化したときの 3 つの異なる SiC スラリーの均質化時間によるガス生成。

3. 導電性が悪い

材料粒子の導電率は、電池の性能、特に電池のレート性能において重要な役割を果たします。導電剤が偏在している場合や電気接点が接触不良の場合とともに[Y1] 活性粒子が不足すると、電子が電極内で効果的に輸送されなくなり、分極が大きくなり、バッテリーの劣化が起こります。シリコン粒子は炭素材料よりも導電性が 1 億倍近く低く、SiOx はシリコンよりもさらに導電性が低くなります。

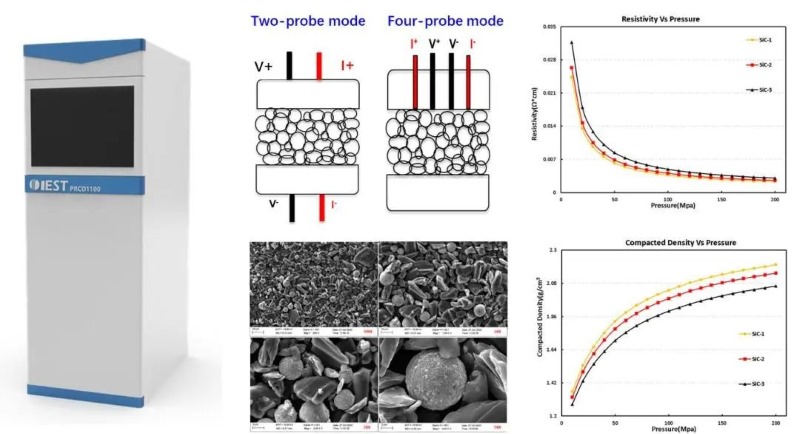

カーボンカプセル化と適切な導電剤の添加により、シリコンベースの材料の電子伝導性を大幅に向上させることができます。一般的に使用される炭素源には、フェノール樹脂、グルコース、酸化グラフェン、カーボンナノチューブなどが含まれます。その中でもカーボンナノチューブはシリコンベースの材料の中で最も重要な導電材料の1つであり、特に単層カーボンナノチューブは優れた柔軟性と柔軟性を備えています。強いファンデルワールス力は、シリコンベースのアノード材料のサイクル安定性を確保するための中心的な要素の1つです。同時に、カーボン ナノチューブはシリコン粒子の膨張に対する緩衝剤としても機能するため、シリコンベースのアノードのサイクル寿命がさらに向上します。シリコン材料の導電性評価には、IEST粉体抵抗計(PRCD3100、IEST)を使用して検査することができます。統合された同時に 2 つのプローブと 4 つのプローブを使用して、さまざまなカーボンコーティングされたシリコンベースの材料の導電率を評価および比較できます。さらに、この装置は最大200MPaの可変圧力試験を実行することもでき、異なる圧力下でのシリコンベース粉末の抵抗と圧縮密度の変化をユーザーに提供し、シリコンベースの圧延プロセスをガイドします。アノードシート。

図 4. 粉体抵抗計 (PRCD3100、IEST) の物理的な画像とテスト原理。さまざまな炭素コーティングされたシリコンベースの材料の導電率の比較評価。

4. 低い第一効果

電池は使用前に形成する必要があり、シリコン粒子の表面にはSEI膜が形成されます。一般にシリコン粒子はナノサイズで比表面積が大きいため、成膜過程で電解液や正極材料の活性リチウムが大量に消費され、その結果、充電時の容量を初回充電時に十分に活用できなくなります。つまり、最初の効果は低いです (不可逆的な容量損失は 10% ~ 30% にもなる可能性があります)。シリコン-炭素材料と比較して、シリコン-酸素材料の最初の効果は悪く、これはシリコン-酸素材料の商業化を制限する重要な要因の1つでもあります。

事前リチウム化プロセスは、シリコンベースの材料、特にシリコン酸素材料の最初の効果を効果的に改善できます。その技術ルートには、負極でのリチウム補給と正極でのリチウム補給の2種類がある。その中でも、負極リチウム補給技術は、リチウム補給能力が高く、技術ルートが明確であるため、より多くの注目と研究がなされている。現在、主なプロセスには、リチウム箔のリチウム補充、リチウム粉末のリチウム補充およびその他のリチウム補充方法が含まれます。その中には、 (1) リチウム箔のリチウム補充は、自己放電機構を利用してリチウムを補充する技術です。リチウムシートを負極表面に直接押し付けることができ、リチウムシートと電極シートの間の電位差を利用して、リチウムイオンを負極に挿入することができる。この方法は操作が簡単であるものの、プレリチウム化度の制御が難しく、リチウム補給不足や過剰が生じやすい。(2) リチウム粉末によるリチウム補給は、FMC 社が最初に提案し、FMC 社が開発した安定化リチウム金属粉末 (SLMP) の表面彼ら2%から5%の炭酸リチウムの薄い層でコーティングされたもの。リチウムを補給するために乾燥負極の表面に直接スプレーすることも、スラリー混合のプロセス中に添加することもできます。

負極へのリチウム補給はリチウム補給能力が高いものの、操作が複雑で環境への要求も高い。これに対し、正極のリチウム補給材は均質化工程で直接添加できるため、既存の電池製造プロセスとの互換性が高く、安全・安定かつ低価格であるため、最も有望なリチウム補給技術として知られています。 。一般に、正極のリチウム補給は主に次の 3 つのカテゴリに分類できます。 1 つは、李 などの二元リチウム含有化合物を使用してリチウムを補給することです。2ああ、リーさん2○2そしてリー3N. この種の物質は比容量が高く、少量の添加でリチウム補給効果が得られますが、安定性が悪く、実際の均質化や均質化の際に分解してガスが発生しやすいという欠点があります。リチウム補充プロセス。IEST 現場ガス生成量モニター (GVM2200、IEST) を使用して、ガス生成をリアルタイムで監視することもできます。具体的な実験プロセスを図 5 に示します。2 つ目は、李 などのリチウムを豊富に含む化合物を使用してリチウムを補充することです。5FeO4そしてリー2九2; 3つ目は、Liなどのリチウム化合物を使用してリチウムを補給することです。2S/コ、リフ/コ、李2O/コ. これらの種類の物質には、それぞれ長所と短所があります。したがって、将来的には、正極リチウム補助材料は、高い化学的安定性、低い分解電位、ガス発生なし、および高いリチウム脱リチウム化容量の方向に開発される必要がある。

図 5. その場ガス量モニター (GVM2200、IEST) を使用したシリコン炭素材料中の シ 含有量の測定のフローチャート

5. 材料構成比率のモニタリング

シリコンベースのアノード材料中のシリコン-炭素比、シリコン-酸素比、またはナノシリコン含有量を迅速に測定することは、材料の比容量を効果的に迅速に推定できるだけでなく、企業にとって研究開発を改善する上で非常に重要です。効率。シリコンベースのアノード材料の炭素含有量、酸素含有量、シリコン含有量をテストできます。別々に高周波赤外炭素・硫黄分析計、酸素・窒素・水素分析計、シリコン・モリブデンブルー分光光度計、X線回折による。

高周波赤外線炭素硫黄計は、シリコンベースの炭素含有量を効果的に校正できます。アノード材料。テスト中は、シリコンベースの材料0.05gとタングステン-スズ粒子フラックス1.5~1.8gをセラミックるつぼに計量し、完全に均一に混合してから、高周波で酸素を用いて燃焼およびテストできます。赤外線炭素硫黄計。酸素、窒素、水素分析計を使用して、シリコン酸素中の酸素含有量を測定できます。アノード。試験中、約0.03gのシリコン酸素アノード材料の重量を量り、不活性ガスで保護されたパルス電極炉で溶解し、酸素含有量を赤外線吸収法で検査できます。シリコンモリブデンブルー分光測光法は、材料中のシリコン含有量の検出にも使用できます。主に強アルカリを用いて材料中のSiO2を高温で溶かし、適切なpH値に調整した後モリブデン酸アンモニウムを添加し、分光光度法によりSiO2の濃度を検出する方法です。シ と SiO2 は両方とも強塩基と反応するため、シ と SiO2 を効果的に区別することもできません。同時に、高温アルカリ浸出では、容器の材質に対する要件(高温耐性、耐酸性、耐アルカリ性など)が高く、操作中に偏差が発生しやすくなります。

X線位相解析は、非破壊、迅速かつ再現性が高いという特徴があります。半定量検査法としては、次の 3 つの利点があります。1 つは非破壊検査であり、化学反応が存在しないため、反応副生成物による誤差がありません。第二に、操作が簡単で、テストサイクルが短く、テスト効率が高い。3 つ目は、使用する材料が少なく、異なる物質をよりよく区別できることです。

6. まとめ

シリコンベースの材料は、商業的に最も有望な次世代アノード材料となっており、その技術的ルートは主にシリコン炭素とシリコン酸素に分かれています。現段階でより成熟した商品は主にシリコン・酸素材料ですが、将来的には徐々にシリコン・炭素材料に近づいていくでしょう。この記事では、シリコンベースの製品の製造と使用における業界の問題点をいくつかまとめています。陽極材料体積の膨張、均質ガスの生成、導電性の低下、最初の効果の低さなど。これらの問題を解決するには、上流の材料会社と下流の細胞会社が有利なリソースを統合してマイクロメカニズムや準備プロセスの開発を加速するだけでなく、試験装置会社も便利で迅速かつ効果的な試験を開発する必要があります。楽器。リチウム電池試験業界の包括的なソリューションプロバイダーとして、IEST は、拡張、ガス生成、および電気的性能試験の観点から、シリコンベースの負極材料の研究開発に最も専門的なソリューションを提供することに尽力し、大規模なリチウム電池試験の支援に取り組んでいます。 -シリコンベースの負極材料を大規模に商品化!&注意;&注意;

7。 参考文献

[1] M. あしゅり、QR 彼 および LL ショー、リチウムイオン電池の潜在的なアノード材料としてのシリコン: サイズ、形状、構造が重要な場合。ナノスケール 8 (2016) 74–103。

[2] ZH チェン、L. クリステンセン、JR ダーン、エラストマーテザーで保持されたアモルファス合金粒子のリチウムイオン電池用大体積変化電極。電気化学。共通。5 (2003) 919-923。

[3] S.駒場、K.下村、N.薮内、T.大関、H.ゆい、K.今野、リチウムイオン電池の高容量SiO負極用ポリマーバインダーに関する研究。J.Phys.化学。C 115 (2011) 13487-13495。