NCM 粉末の圧縮性能に対する導電性材料とバインダー材料の影響

エネルギー開発の分野では、リチウムイオン電池は、低コスト、環境に優しい、高比エネルギー、軽量、メモリー効果がないなどの利点があり、徐々に電源(医療機器、娯楽機器、コンピュータ、通信機器、電気自動車、航空宇宙車両など)。リチウムイオン電池の正極活物質には、層状コバルト酸リチウム、ニッケル酸化リチウム、ニッケルコバルト酸化リチウム、リン酸鉄リチウムなどの遷移金属酸化物がよく使用されます。負極にはグラファイト、シリコン系材料などが使用されることが多いです。 . 活物質として。

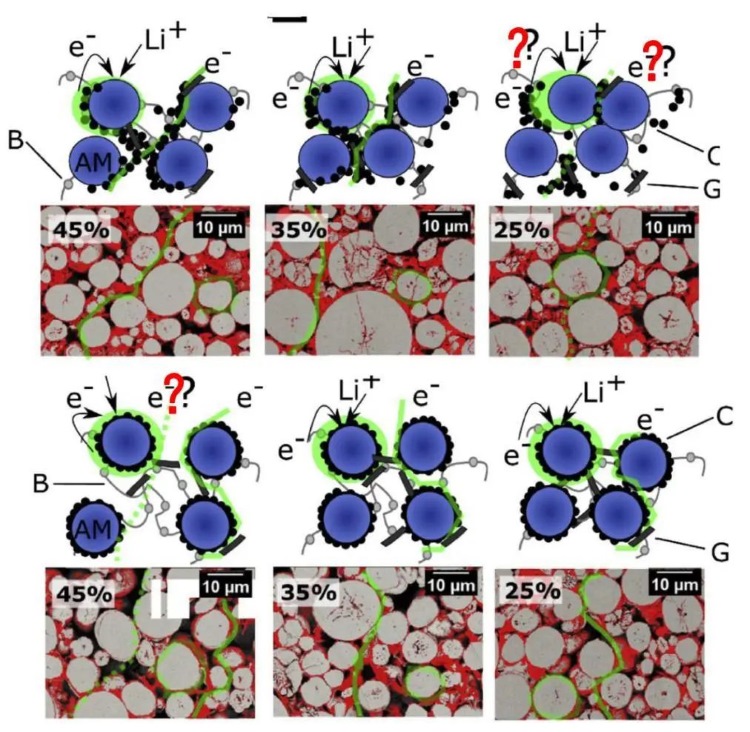

リチウムイオン電池の研究開発および生産プロセス中に、正負の活物質粒子の導電性が電子移動速度の要件を満たすことができないことが判明しました。そのため、電池の製造過程で導電剤を添加する必要があります。主な機能は電子伝導性を向上させることです。導電剤は電子を伝導し、活物質粒子間および活物質粒子と集電体の間で微小電流を収集する役割を果たし、それにより電極の接触抵抗を低減し、電池の分極現象を効果的に低減します。リチウム電池で一般的に使用される導電剤は、従来の導電剤(カーボンブラック、導電性グラファイト、炭素繊維など)に分類できます。)および新しい導電剤(カーボンナノチューブ、グラフェン、およびそれらの混合導電性スラリーなど)。図 1 は、リチウムイオン電池の電極における導電剤の分布の模式図です。

図 1. リチウムイオン電池の電極における導電剤の分布の模式図[1]

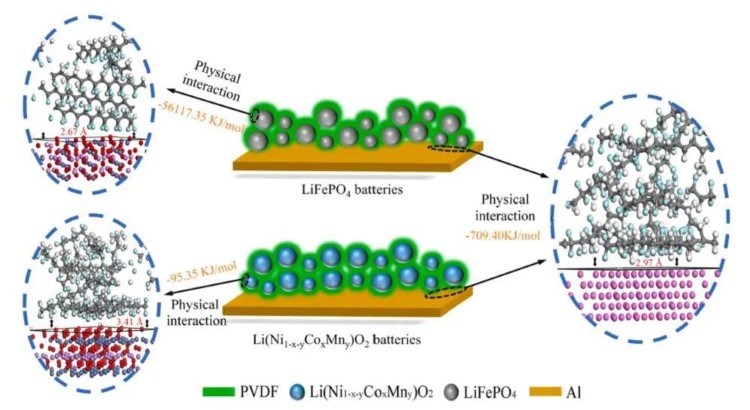

リチウムイオン電池バインダーの主な機能は、活物質粉末を結合することであり、バインダーは活物質と導電剤を集電体にしっかりと付着させて完全な電極を形成し、活物質の脱落や剥離を防ぐことができます。充放電プロセス中に活物質と導電剤を均一に分散させることができ、良好な電子およびイオン輸送ネットワークを形成し、電子およびリチウムイオンの効率的な輸送を実現します。一般的に使用されるバインダーには、ポリフッ化ビニリデン (PVDF)、カルボキシメチルセルロース (CMC)、スチレンブタジエンゴム (SBR)、ポリビニルピロリドン (PVP)、ポリメチルメタクリレート (PMMA)、ポリアクリロニトリル (パン)、ポリアクリル酸 (PAA) などが含まれます。リチウムイオン電池研究におけるバインダーの作用メカニズムは常に注目を集めてきました。ゾンら。[3]密度汎関数理論 (DFT) シミュレーション計算を使用して、活性粒子とバインダー間の結合相互作用を分析し、結合メカニズムを調査しました。 プロセスシミュレーションと理論計算の結果は、LFP系ではLFPとPVDF間の結合効果がPVDFとAl間の結合効果よりもはるかに大きいのに対し、NCM系ではNCMとPVDF間の結合効果が弱いことを示しています。 PVDFとAlの間の結合効果。走査型電子顕微鏡およびオージェ電子分光法 (AES) 分析でも、PVDF が NCM 電池において良好な結合特性を持っていることが示されました。図 2 は、さまざまなバッテリー システムにおける PVDF の可能な組み合わせメカニズムを示しています。

図 2. リチウムイオン電池における PVDF の考えられる結合メカニズムの概略図[2]

リチウムイオン電池粉末の研究では、圧縮密度は電池のエネルギー密度と密接に関係しています。リチウムイオン電池の設計プロセスでは、最初に磁極片の圧縮密度に焦点が当てられました。産業の発展に伴い、正極粉末と負極粉末の圧縮密度は、プロセスの変更やサンプルバッチの安定性監視のための重要な参照指標となりました。現在、単一粉末の圧縮密度の評価は比較的成熟していますが、粉末の圧縮密度と磁極片の圧縮密度の間の相関関係は依然として業界研究者の焦点となっています。研究プロセスはプロセス比率に大きく影響されるため、粉末と磁極片の間の相関関係に関する現在の研究結果は明確には結論づけられていません。単一粉末と比較して、リチウムイオン電池の極片には導電剤、結合剤、その他の添加剤などの補助材料が含まれており、総合的な圧縮密度への影響は無視できません。この記事では NCM 材料に焦点を当てます。乾式混合プロセスの予混合部分に関して、NCM+PVDFとNCM+PVDF+SPの粉末予混合がそれぞれ実行されます。さらに、PRCDシリーズ装置を使用して、さまざまな混合粉末の圧縮密度と圧縮性能を評価しました。粉末を混合する前後の圧縮と圧縮性能の違いをさらに明確にします。リチウムイオン電池の極片には導電剤、結合剤、その他の添加剤などの補助材料が含まれており、総合的な圧縮密度に及ぼす影響は無視できません。この記事では NCM 材料に焦点を当てます。乾式混合プロセスの予混合部分に関して、NCM+PVDFとNCM+PVDF+SPの粉末予混合がそれぞれ実行されます。さらに、PRCDシリーズ装置を使用して、さまざまな混合粉末の圧縮密度と圧縮性能を評価しました。粉末を混合する前後の圧縮と圧縮性能の違いをさらに明確にします。リチウムイオン電池の極片には導電剤、結合剤、その他の添加剤などの補助材料が含まれており、総合的な圧縮密度に及ぼす影響は無視できません。この記事では NCM 材料に焦点を当てます。乾式混合プロセスの予混合部分に関して、NCM+PVDFとNCM+PVDF+SPの粉末予混合がそれぞれ実行されます。さらに、PRCDシリーズ装置を使用して、さまざまな混合粉末の圧縮密度と圧縮性能を評価しました。粉末を混合する前後の圧縮と圧縮性能の違いをさらに明確にします。

1. 試験方法

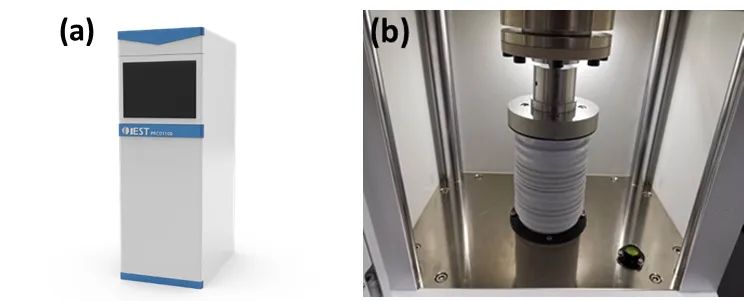

1.1 試験装置: PRCD3100 (IEST) シリーズ装置を使用して、粉末材料の圧縮および圧縮性能を評価します。

図3. PRCDシリーズ外観・構造図

1.2 サンプルの準備とテスト: NCM:PVDF=19:1、NCM:PVDF:SP=18:1:1の割合で混合粉末を十分に混合し、粉末圧縮密度と圧力リリーフリバウンドを10〜10の範囲で実施します。 350MPa および定常状態の応力およびひずみ性能試験。

2. 試験結果

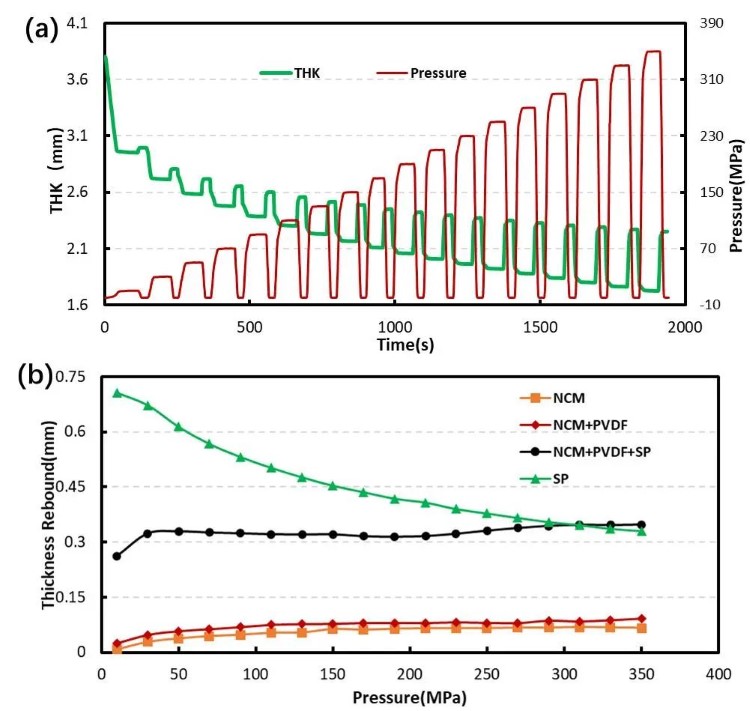

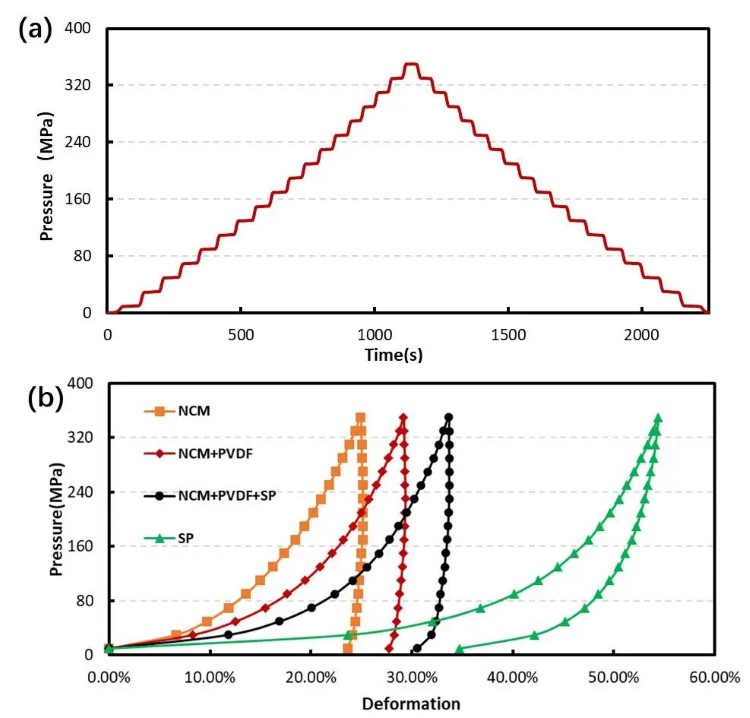

この記事では、乾燥粉末混合実験を使用して、ポールピースプロセスのスラリー作成および配分プロセスをシミュレートし、次に SP、NCM、および混合粉末 NCM+PVDF および NCM+SP+PVDF に対してそれぞれ粉末圧縮および圧縮性能テストを実施します。図 4 (a) に示すように、さまざまな粉末の厚さが圧力および圧力解放モードで監視されます。圧力解放の厚さから圧力の厚さを引いた絶対値は、材料の厚さの反発力として定義されます。図 4(b) は、圧力および圧力解放条件下でのさまざまな材料の反発力の比較を示しています。試験結果から判断すると、SP 粉末の反発量が最も大きく、次いで NCM+SP+PVDF 混合粉末となっていますが、NCM および NCM+PVDF 混合粉末の反発量は非常に小さくなっています。同じ試験条件下で、NCM 単体粉末と混合粉末を比較すると、PVDF 添加後の混合粉末の厚み反発量はわずかに増加しましたが、PVDF と SP を同時に添加した後の混合粉末の厚み反発量は大幅に増加しました。主な考慮事項は、より厚い反発力を持つ SP を追加することによって引き起こされる変化です。また、SP 粉末の減圧後に計算される反発厚さは、加圧圧力が増加するにつれて減少する傾向を示します。NCM および NCM ベースの混合粉末の両方で、加圧圧力が増加するにつれて、圧力解放後の反発厚さは最初に増加し、その後、安定した。各粉末について並行サンプルをテストしましたが、結果は一貫していました。PVDF を添加した後の混合粉末の厚み反発量はわずかに増加しましたが、PVDF と SP を同時に添加した後の混合粉末の厚み反発量は大幅に増加しました。主に考慮すべき点は、厚み反発が大きい SP の添加によって引き起こされる変化です。 。また、SP 粉末の減圧後に計算される反発厚さは、加圧圧力が増加するにつれて減少する傾向を示します。NCM および NCM ベースの混合粉末の両方で、加圧圧力が増加するにつれて、圧力解放後の反発厚さは最初に増加し、その後、安定した。各粉末について並行サンプルをテストしましたが、結果は一貫していました。PVDF を添加した後の混合粉末の厚み反発量はわずかに増加しましたが、PVDF と SP を同時に添加した後の混合粉末の厚み反発量は大幅に増加しました。主に考慮すべき点は、厚み反発が大きい SP の添加によって引き起こされる変化です。 。また、SP 粉末の減圧後に計算される反発厚さは、加圧圧力が増加するにつれて減少する傾向を示します。NCM および NCM ベースの混合粉末の両方で、加圧圧力が増加するにつれて、圧力解放後の反発厚さは最初に増加し、その後、安定した。各粉末について並行サンプルをテストしましたが、結果は一貫していました。主に考慮すべき点は、より厚い反発力を持つ SP を追加することによって引き起こされる変化です。また、SP 粉末の減圧後に計算される反発厚さは、加圧圧力が増加するにつれて減少する傾向を示します。NCM および NCM ベースの混合粉末の両方で、加圧圧力が増加するにつれて、圧力解放後の反発厚さは最初に増加し、その後、安定した。各粉末について並行サンプルをテストしましたが、結果は一貫していました。主に考慮すべき点は、より厚い反発力を持つ SP を追加することによって引き起こされる変化です。また、SP 粉末の減圧後に計算される反発厚さは、加圧圧力が増加するにつれて減少する傾向を示します。NCM および NCM ベースの混合粉末の両方で、加圧圧力が増加するにつれて、圧力解放後の反発厚さは最初に増加し、その後、安定した。各粉末について並行サンプルをテストしましたが、結果は一貫していました。圧力解放後のリバウンドの厚さは最初に増加し、その後安定します。各粉末について並行サンプルをテストしましたが、結果は一貫していました。圧力解放後のリバウンドの厚さは最初に増加し、その後安定します。各粉末について並行サンプルをテストしましたが、結果は一貫していました。

粉末の圧縮および圧縮プロセスは、粉末の流動と再配置、弾性および塑性変形、粉砕およびその他の現象に関連しており、粉末の粒径と分布、粒子の形状、表面粗さ、粒子の強度と靭性などの多くの要因に直接影響されます。 、添加剤など、圧力解放実験中のさまざまな粉末のテスト結果の違いもそれに関連しています。導電性カーボンブラックSPは、非晶質炭素の一種で、直径約40nmの一次粒子(一次構造)が凝集して直径150~200nmの一次凝集体(二次構造)となっています。その後、軟凝集と人工圧縮によって処理されます。カーボンブラック粒子全体はブドウの鎖状の構造をしており、単一のカーボンブラック粒子の比表面積は非常に大きい。リチウムイオン電池では、SPは活物質の周囲に150〜200nmの一次凝集体として分散し、多分岐の導電ネットワークを形成することで電池の物理的内部抵抗を低減し、電子伝導性を向上させます。この形態的構造的特徴により、SP ナノ粒子間の相互作用は比較的強く、圧縮プロセス中に比較的大きな弾性歪みが蓄積し、圧力解放後に大きな厚さの反発が発生します。活性 NCM は、比較的高い弾性率、圧縮時の弾性歪みが小さく、反発厚さが小さいミクロン粒子です。リチウムイオン電池では、SPは活物質の周囲に150〜200nmの一次凝集体として分散し、多分岐の導電ネットワークを形成することで電池の物理的内部抵抗を低減し、電子伝導性を向上させます。この形態的構造的特徴により、SP ナノ粒子間の相互作用は比較的強く、圧縮プロセス中に比較的大きな弾性歪みが蓄積し、圧力解放後に大きな厚さの反発が発生します。活性 NCM は、比較的高い弾性率、圧縮時の弾性歪みが小さく、反発厚さが小さいミクロン粒子です。リチウムイオン電池では、SPは活物質の周囲に150〜200nmの一次凝集体として分散し、多分岐の導電ネットワークを形成することで電池の物理的内部抵抗を低減し、電子伝導性を向上させます。この形態的構造的特徴により、SP ナノ粒子間の相互作用は比較的強く、圧縮プロセス中に比較的大きな弾性歪みが蓄積し、圧力解放後に大きな厚さの反発が発生します。活性 NCM は、比較的高い弾性率、圧縮時の弾性歪みが小さく、反発厚さが小さいミクロン粒子です。これにより、バッテリーの物理的な内部抵抗が減少し、電子伝導性が向上します。この形態的構造的特徴により、SP ナノ粒子間の相互作用は比較的強く、圧縮プロセス中に比較的大きな弾性歪みが蓄積し、圧力解放後に大きな厚さの反発が発生します。活性 NCM は、比較的高い弾性率、圧縮時の弾性歪みが小さく、反発厚さが小さいミクロン粒子です。これにより、バッテリーの物理的な内部抵抗が減少し、電子伝導性が向上します。この形態的構造的特徴により、SP ナノ粒子間の相互作用は比較的強く、圧縮プロセス中に比較的大きな弾性歪みが蓄積し、圧力解放後に大きな厚さの反発が発生します。活性 NCM は、比較的高い弾性率、圧縮時の弾性歪みが小さく、反発厚さが小さいミクロン粒子です。

図 4. 圧力解放テスト: (a) 圧力解放モードでの圧力変化。(b) 厚さ反発曲線

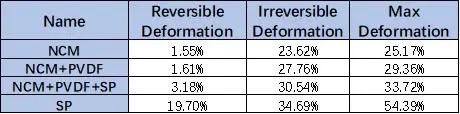

可能性のある相関関係をさらに調査するために、この記事では定常状態の実験モードを組み合わせて、さまざまな粉末材料の応力ひずみと圧縮密度の特性をさらにテストしました。図 5(a) に示すように、さまざまな粉末の厚さを監視するために、定常状態の圧力下で加圧と圧力解放が実行されます。10MPaの初期圧力下での厚さを基本厚さとして、加圧または圧力解放条件下でのさまざまな粉末の厚さ変形を計算し、図5(b)に示すさまざまな粉末材料の応力ひずみ曲線を得ました。さまざまな材料の最大変形、可逆変形、および不可逆変形の結果の概要を表 1 に示します。異なる粉末の応力ひずみ曲線から、粉末間に大きな違いがあることが明確にわかります。材料を同じ圧力でプレスした後の最大変形量はSP>NCM+PVDF+SP>NCM+PVDF>NCM、不可逆的 変形と可逆的変形の両方に同じ傾向が存在します。応力-ひずみ曲線の違いから、SP および PVDF 粉末を NCM と事前混合すると、材料の応力-ひずみ特性に直接変化が生じる可能性があることがさらに明確になり、この変化は圧力解放測定の結果と一致します。これは、NCM 粉末に PVDF 粉末を添加すると、PVDF 粒状粉末がある程度の弾性を持っているため、混合粉末の圧縮ひずみが増加し、不可逆ひずみもわずかに増加することを示しています。多分岐鎖構造を有する SP ナノ粒子は、最大の圧縮歪みと最大の反発力を持ちます。これらをNCM粉末に添加すると、混合粉末の応力-ひずみ曲線が大きく変化し、そして、可逆ひずみと不可逆ひずみの両方が大幅に増加します。このことは、導電剤SPが混合粉末や電極の圧縮密度に比較的大きな影響を与えていることを示している。

図 5. 定常状態テスト: (a) 定常状態モードの圧力変化。(b) 各種粉末の応力ひずみ曲線

表 1. さまざまな粉末の変形データの比較

上述の混合粉末の圧縮プロセスによれば、圧力下での実際の粉末充填プロセスは、粉末材料の粒度分布、形態およびその他の要因と密接に関係しており、磁極片の製造プロセス中に圧縮が実際に反映されます。粉末の流れの再配置、弾性および塑性変形のプロセス。主原料粉末の物理的特性に直接関係することに加えて、プロセス比率における添加剤と水分も重要な影響を与える指標です。粉末の圧縮特性に影響を与える一般的な添加剤には、主に流動助剤、結合剤、導電剤が含まれます。結合剤は結合効果のある可溶性ポリマー材料です。実際のポールピース工程では、活物質の表面に包み込まれ、粒子間の隙間を埋めます。ポールピース内の実際のバインダーは流動抵抗を増加させ、流動性能を低下させます。バインダーの存在下では、導電剤が異なれば、圧縮密度にも異なる影響が生じます。

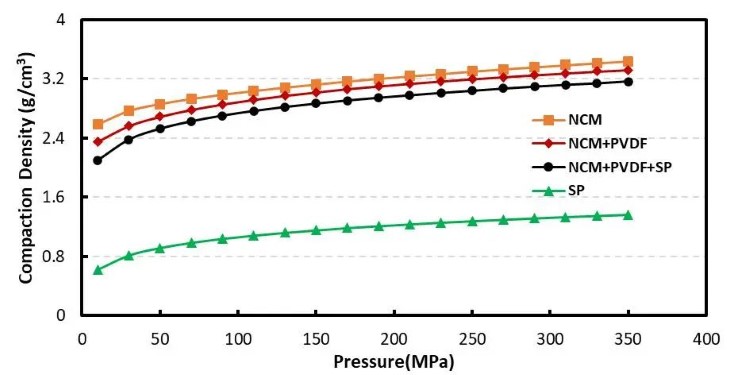

この記事の実験計画は NCM 基本粉末に基づいています。バインダーPVDFおよび導電剤SPは、それぞれ予備混合前に添加される。これは、粉末レベルから磁極片レベルでの物理的特性指標を相関付けるためでもあります。圧縮性能試験の結果から、バインダーと導電剤の添加後、粉末端部の圧縮性能が大きく変化することが明確にわかります。圧縮密度の結果から、SP<NCM+PVDF+SP<NCM+PVDF<NCMとなり、この結果も圧力解放反発量と定常変形量の変化に直接関係すると考えられます。総合すると、PVDF と SP を添加した混合粉末が元の NCM 粉末と同じ圧縮密度に達するために必要な圧力は、粉末レベルからより大きくなります。実験設定で導入された 2 つの物質は、基本粉末の圧縮密度を減少させます。この観点から、単純な粉末混合と磁極片の圧縮と圧縮の間の相関関係をさらに調査する必要があります。次のステップは、スラリーが混合された後の粉末と磁極片の圧縮と圧縮条件を体系的に調査することです。乾燥および分散させ、プロセス開発プロセス中に粉末レベルでポールピースの性能を予測するための新しい方法を探索します。

図 6. さまざまな粉末圧縮密度の測定結果

3. まとめ

この記事では、乾式混合プロセスの予混合部分を参照して、NCM 材料に焦点を当てます。NCM+PVDF および NCM+PVDF+SP の粉末予混合がそれぞれ実行され、PRCD シリーズ装置と組み合わせて、異なる圧縮密度と圧縮性能を実現します。混合粉末を評価し、粉末混合前後の圧縮・圧縮特性の違いをさらに明らかにし、PVDFとSPの添加によりNCM材料の圧縮・圧縮特性が大きく変化することを明らかにし、プロセス開発プロセスを組み合わせることができることを明らかにした現在の試験方法を使用して、粉末層と磁極片層の圧縮性能と圧縮性能の間の相関関係を評価するためのより合理的な実験を計画します。

4. 参考資料

[1] ミコウー @理想的 人生. リチウムイオン電池電極シート理論そしてプロセスベース。

[2] 鍾 X、ハン J、チェン L ら。リチウムイオン電池における PVDF の結合機構 [J]。応用表面科学、2021、553(4): 149564.土肥:10.1016/j.アプサス.2021.149564。

[3] ブルース PG、スコサティ B、タラスコン J M. 充電式リチウム電池用のナノマテリアル[J]。アンジュー 化学 内部 エド 英語、2008、47(16):2930-2946。

[4] BKKA、として、アン ら。高性能リチウムイオン電池とキャパシタ用の対称セルを使用して電極の厚さと密度を最適化するための内部抵抗マッピングの準備[J]。ジャーナル・オブ・パワーソース、2018、396:207-212。

[5] 楊少彬、梁正。リチウムイオン電池製造プロセスの原理と応用。