シリコンアノードの膨潤は、電池の製造を必要とせずに迅速に評価可能

シリコン(シ)負極材料は、高い理論容量(4200mAh/g)と豊富な資源という独特の利点を備え、広く使用されている黒鉛負極に代わって、次世代リチウムイオン電池の主要な負極材料となることが期待されています。 。大規模な商業化に最も有望なシリコンベースのアノードは、シリコン-炭素アノードとシリコン-酸素アノードであり、どちらも高い比容量を持っています。ただし、シリコンの合金化と合金化のメカニズムにより、それによって引き起こされる重大な構造膨張により、シリコン材料の表面に既存の固体電解質界面 (セイ) が損傷する可能性があります。これにより、サイクリング中に セイ フィルムの破壊と再生が継続的に行われ、大量の電解液が消費されます。そして最終的にはバッテリー容量が急速に低下します。² したがって、評価するシリコン素材の性能、とは別にの比容量、初期効率、サイクル効率の評価腫れパフォーマンスも重要です。

既存の評価方法腫れ性能を発揮するには、シリコン負極材料を準備する必要があります。 パウチセルまたはスタックセル、その後、その場で監視されます腫れ力の構造と高精度センサー (IEST の スウェーデン など) を使用腫れシリーズ)。しかし、粉末材料から完成したセルまでの準備プロセスには、成熟したセル生産ラインが必要なだけでなく、長い評価サイクルが必要です。したがって、迅速に評価する方法は、腫れシリコン材料の性能は、多くの材料研究者にとって難しい問題となっています。

IEST は最近、シリコンベースの負極用の 4 チャネルその場迅速スクリーニング システムを開発しました (図 1 を参照)。コイン型電池の組み立て方法から学んだことの直接測定に成功しました。腫れ電極端におけるシリコン負極の性能。このシステムは、完成したバッテリーセルの準備に必要な人的コスト、材料費、および時間コストを排除し、最小の消費量と最大の効率でシリコン負極材料の最も重要な性能指標を正確に評価するため、研究開発を優位に進めることができます。また、本機は従来品との互換性もございます。腫れ小型のテストパウチセル電池セルを積層(100×100mm)することで、多目的な使用を実現します。

図 1. シリコンベースのアノード腫れの-situ高速スクリーニングシステム(4チャンネル)

1.S湧き出るさまざまなシリコンカーボン材料のテスト

1.1 テストサンプル情報

正極:NCM811、直径14mmの円盤状にカットします。

負極:B、C、D は同様の容量 (約 5.9mAh) ですが、変更方法が異なります。直径16mmの円盤状にカットされます。(B 材料は寧波の電池材料会社によって特別に改良された低膨張シリコンカーボン材料であり、C と D は市場で一般的な 2 つのシリコンカーボン材料です)。

電解質:市販の電解液。

セパレータ:PPセパレーターを直径18mmの円盤状にカットします。

1.2 テスト情報とプロセス

表 1. 充放電プロセス

いいえ。 | テスト手順 | カットオフ条件 | 電流 |

1 | 休憩中 | 10時間 | \ |

2 | 定電流充電 | 4.2V | 0.48mA |

3 | 休憩中 | 10分 | \ |

4 | 定電流放電 | 3V | 0.48mA |

5 | 休憩中 | 10分 | \ |

6 | サイクル | いいえ.2へスキップ | 3つの円 |

1.3 膨潤結果の分析

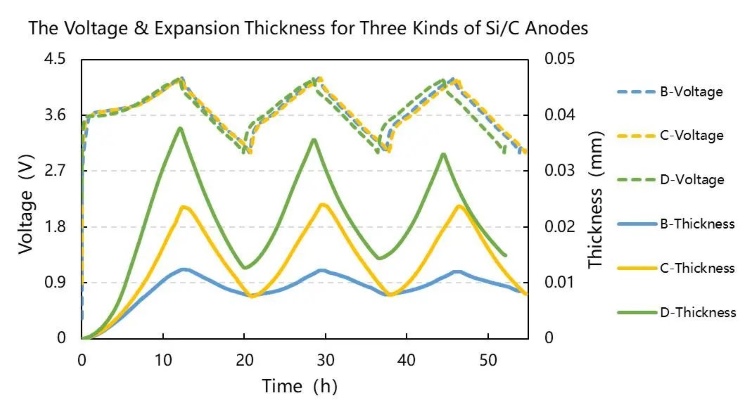

グローブボックス内では、3 つのシリコンカーボン素材が組み立てられ、&注意;コイン電池&注意;完全なバッテリー(単一変数の原理を保証するために正極には同じNCM材料が使用されています)、および急速な腫れ試験は、IEST テクノロジー のシリコンベースの負極膨張現場高速スクリーニングシステムを使用して実行されました。結果は図 2 に示されています。 まず、3 つのシリコン - カーボン材料はすべて、充電で膨張し、放電で収縮します。これはリチウムイオンインターカレーションの膨張と一致します。負極が充電されると、リチウムイオンの脱インターカレーションの収縮退院中。したがって、フルバッテリーを組み立てましたが、全体としては、腫れバッテリーの挙動は依然として負極によって支配されていますが、腫れ正極の収縮は負極の収縮よりもはるかに小さいです3。第二に、腫れ3 つの曲線は、充電曲線と放電曲線の変曲点とも非常に一致しており、腫れ曲線は、リチウムイオン電池の膨張と収縮の挙動を反映できます。脱インターカレーションプロセス。

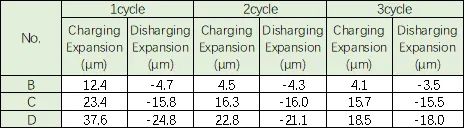

同時に、モデルコイン電池&注意;腫れ評価方法も効果的に評価できます。腫れ異なるシリコンカーボン素材間の違い。図 2 から明らかなように、同じ動作電圧範囲では、全体の腫れB タイプのシリコン - カーボン材料の α は、他の 2 種類のシリコン - カーボン材料のそれよりもはるかに小さく、特別な改質処理がシリコン - カーボン負極の成長を大幅に抑制できることを示しています。S湧き出る、それによって引き起こされる一連の副反応を軽減します。腫れそして最終的には材料のサイクル性能を向上させます。さらに、表 2 と表 3 はそれぞれ、腫れ厚さと腫れ3 つのシリコン - 炭素材料の速度データから、次のことがわかります。 (1) 最初の充電における 3 つのシリコン - 炭素材料の膨張は、最初の放電および最後の 2 サイクルの膨張よりも高くなります。腫れ充電と放電の量ははるかに大きく、特定の不可逆性が存在します。腫れ充電と放電の最初のサイクルで。これは、負極が セイ 膜を生成し、特定の不可逆的な電圧を生成するためです。腫れリチウムインターカレーションに加えて、活性粒子の表面に腫れ最初の充電中。(2) 比較腫れ充電と放電の最後の 2 サイクルのデータから、平均腫れ改質後のB型シリコンカーボン材料の厚さはわずか約4.2μmであり、腫れ率は ~8.9% ですが、C タイプの材料と D の平均は腫れBタイプ材の3.7倍、Bタイプ材の5倍、それぞれそれは腫れBタイプ材料の改質効果は非常に明白です。

図 2. モデル電池を使用して、充放電の 3 サイクル中の 3 つの異なるシリコン - カーボン材料の膨潤厚さの変化を迅速に評価します。点線は電圧対時間の曲線、実線は膨潤厚さの変化曲線です。時間とともに。

表 2. 充放電サイクルごとの 3 つのシリコンカーボン材料の膨潤厚さ

表 3. 3 種類のシリコンカーボン材料の充放電サイクルごとの膨張率

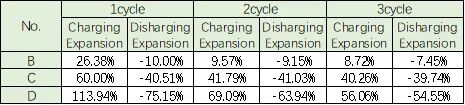

2. 各種Sic材料の電子顕微鏡観察

また、比較するために、腫れモデルボタンで測定したポールピースの肉厚測定結果と手動による厚み測定の結果を比較するため、完全充填シリコンカーボンポールピースを分解し、走査型電子顕微鏡でポールピースの断面を観察・比較しました。厚さを測定した結果を図 3 に示します。銅箔の厚さを差し引いた後、タイプ B シリコンカーボン磁極片のコーティングの厚さは、完全充電後に約 50.81 μm から約 55.45 μm に拡大します。腫れ~4.64μmで、平均と同じです腫れ厚さはモデルバックルを使用して測定されます。とても近い。さらに、C および D のシリコンカーボン材料では、完全充填後にコーティングの厚さがそれぞれ約 11.98 μm および約 14.65 μm 拡大しました。腫れ最後の 2 サイクルのデータを表 2 に示します。要約すると、モデルがその場モニタリングに使用されるか、磁極片が電子顕微鏡観察のために分解されるかに関係なく、腫れ3 つのシリコン - カーボン材料の傾向は一貫しています。つまり、D>C>B.

図 3. 完全に充電される前(フレッシュ)と完全に充電された後(フル充電)の 3 つのシリコン カーボン ポールピースの断面の走査型電子顕微鏡画像。このうち、(腹筋)はタイプBのシリコンカーボン材料の電子顕微鏡写真です。(CD) はタイプ C シリコンカーボン材料の電子顕微鏡画像です。(エフ) はタイプ D のシリコンカーボン材料の電子顕微鏡写真です。

3. まとめ

この論文では、IEST シリコンベース負極を使用して、異なる改質条件を持つ 3 つのシリコン - カーボン材料の急速膨張試験を実施しました。腫れ現場での高速スクリーニングシステム。3 シリコン炭素負極はソフトパックやラミネートセルに準備する必要はなく、モデルボタン電池に組み立てて直接テストするだけで済みます。腫れシリコンカーボン負極シートの厚さをその場で調整できるため、完成したセルの準備を節約できるだけでなく。面倒な手順も大幅に効率化されます。腫れシリコン系材料の評価。モデルのバックルの現場試験結果からわかります。腫れ特別な改質後の B タイプのシリコン - カーボン材料のサイズは、市場で一般的な C タイプおよび D タイプのシリコン - カーボン材料よりもはるかに小さくなります。同時に、満充電状態のポールピースを分解し、電子顕微鏡で観察しました。観察結果は、モデルバックルの現場試験と同じ傾向を示しました。腫れB タイプのシリコン - カーボン材料の は 3 つの中で最も小さく、IEST がシリコン系負極であることを示しています。腫れ現場高速スクリーニングシステムは、腫れ電極端の材料の性能を正確に評価し、最小の消費量と最速の効率でシリコン負極の最も重要な性能指標を正確に評価し、研究開発を一段と加速させます。

4. 参考資料

[1] M. あしゅり、QR 彼 および LL ショー、リチウムイオン電池の潜在的なアノード材料としてのシリコン: サイズ、形状、構造が重要です。ナノスケール 8 (2016) 74–103。

[2] XH シェン、RJ るい、ZY ティアン、DP 張、GL 曹操、L. シャオ、リチウムイオン電池用シリコン/カーボン複合アノード材料の開発。J. チン クリーム。社会 45 (2017) 1530-1538。

[3] R. クールバー、WB 張、L. ビアシ、S. シュヴァイドラー、A. コンドラコフ、S. コリング、T. ブレゼシンスキー、P. ハルトマン、W. ツァイアー、J. ヤネック、リチウム電極材料の化学機械的膨張- 機械的に最適化された全固体電池への道中。エネルギーを与える。環境。科学。11 (2018) 2142-2158。